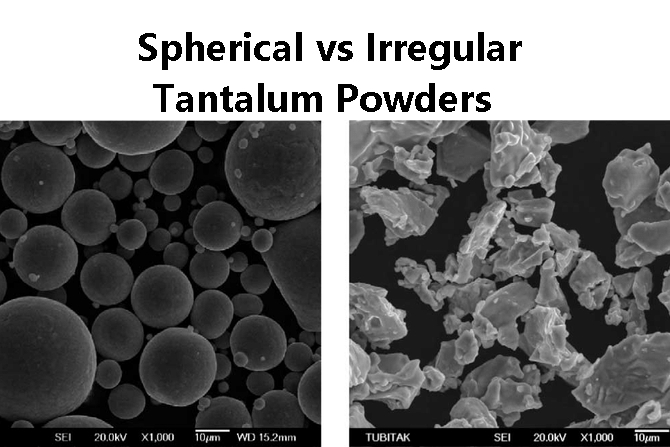

Sphärische versus unregelmäßige Tantalpulver für industrielle Anwendungen

Tantal ist ein seltenes, korrosionsbeständiges Metall, das in High-End-Industrien wie der Elektronik, Luft- und Raumfahrt, Biomedizintechnik und additiven Fertigung weit verbreitet ist. Während seine inhärenten Eigenschaften - wie hoher Schmelzpunkt (~3017°C), Duktilität und chemische Stabilität - identisch sind, hat die Morphologie von Tantalpulvern erhebliche Auswirkungen auf die Verarbeitungseffizienz, die Produktleistung und die Materialauswahl.

Im Folgenden werden die technischen und praktischen Unterschiede zwischen kugelförmigen und unregelmäßigen Tantalpulvern erörtert, und es wird erläutert, wie sie sich in ihrer Leistung bei wichtigen industriellen Anwendungen unterscheiden.

1. Morphologie und Herstellung

Der Hauptunterschied zwischen kugelförmigen und unregelmäßigen Tantalpulvern ist ihre Form, die ein direktes Ergebnis ihrer Herstellungsverfahren ist.

- Sphärische Tantalpulver werden durch fortschrittliche Verfahren wie Gaszerstäubung, Plasmasphäroidisierung und rotierende Plasmaelektrodenverfahren (PREP) hergestellt. Bei diesen Verfahren wird Tantal entweder geschmolzen und in feine Tröpfchen gesprüht (die dann als Kugel erstarren) oder es werden kantige Partikel durch Oberflächenspannung in einem Plasmafeld umgeformt.

- Tantalpulver mit unregelmäßigen Formen werden in der Regel durch Wasserstoffabscheidung (HDH), Natrium- oder Magnesiumreduktion von Tantaloxiden oder mechanisches Mahlen von Tantalschwamm oder -schrott hergestellt. Diese Methoden sind weniger kostspielig, führen aber zu rauen, kantigen Partikeln mit einer rauen Oberfläche.

2. Fließfähigkeit und Packungsdichte

Die Fließfähigkeit ist bei Verfahren wie der additiven Fertigung, dem Kaltpressen und dem Pulverspritzguss von besonderer Bedeutung. Sie wird in der Regel anhand der Hall-Fließrate und des Schüttwinkels beurteilt.

- Kugelförmige Pulver haben aufgrund ihrer glatten Oberfläche und der minimalen Reibung zwischen den Partikeln eine bessere Fließfähigkeit. Ein typisches kugelförmiges Tantalpulver der AM-Klasse (15-45 µm) weist eine Hall-Fließrate von 11-14 Sekunden pro 50 g und einen Schüttwinkel von 25°-30° auf.

- Unregelmäßige Pulver hingegen haben eine schlechte Fließfähigkeit mit Hall-Fließgeschwindigkeiten von typischerweise >25 Sekunden pro 50 g und Schüttwinkeln von >40° und sind weniger geeignet für Prozesse, bei denen ein reproduzierbarer Fluss erforderlich ist.

Auch die Klopfdichte und die Schüttdichte sind bei kugelförmigen Pulvern höher, typischerweise bis zu 5,8-6,5 g/cm³ (Klopfdichte), verglichen mit 4,0-5,2 g/cm³ bei unregelmäßigen Formen. Dies bedeutet eine bessere Materialausnutzung und Packungseffizienz bei Sinter- und Additivprozessen.

Weitere Lektüre: Gasatomisierte kugelförmige Pulver: Bewältigung der technologischen und praktischen Herausforderungen

3. Oberflächenbereich und Verunreinigungsgrade

Die spezifische Oberfläche, in der Regel durch BET-Analyse gemessen, beeinflusst das Sinterverhalten, die chemische Reaktivität und die Aufnahme von Verunreinigungen.

- Unregelmäßige Pulver haben aufgrund ihrer rauen Morphologie eine größere Oberfläche - in der Regel 0,5 bis 1,2 m²/g. Dadurch sind sie reaktionsfreudiger, was bei Anwendungen wie der Herstellung von Kondensatoranoden, bei denen die Oberfläche die Leistung erhöht, von Vorteil ist.

- Kugelförmige Pulver mit einem BET-Wert von 0,10 bis 0,30 m²/g sind weniger reaktiv gegenüber Oxidation und Verunreinigung. Sie sind ideal für Anwendungen, bei denen hohe Reinheit und kontrollierte Sinterung erforderlich sind.

Was den Sauerstoffgehalt, eine sehr wichtige Verunreinigung in Tantal, betrifft, so weisen kugelförmige Pulver geringere Gehalte auf (~0,015-0,03 Gew.-%), selbst wenn sie unter Inertgas hergestellt werden. Unregelmäßige Pulver können 0,05-0,15 Gew.-% Sauerstoff oder mehr enthalten, je nach Herstellung und Handhabung.

4. Anwendungsspezifische Leistung

4.1 Additive Fertigung

Sphärische Tantalpulver sind für das Laser Powder Bed Fusion (LPBF) und das Electron Beam Melting (EBM) erforderlich, da sie einen besseren Fluss für eine gleichmäßige Schichtabscheidung, eine vorhersagbare Schmelzbaddynamik und eine hohe Packungsdichte für dichte Teile aufweisen.

- Studien zeigen, dass AM-Teile aus kugelförmigen Pulvern eine relative Dichte von >99,5 %, eine Zugfestigkeit von 550-650 MPa und ein akzeptables Ermüdungsverhalten aufweisen.

- Unregelmäßige Pulver hingegen sind aufgrund ihres schlechten Fließverhaltens und ungleichmäßigen Schmelzens für AM praktisch unbrauchbar.

Weitere Lektüre: Sphärisches Pulver in der additiven Fertigung

4.2 Herstellung von Kondensatoren

Tantalkondensatoren sind auf Pulver mit sehr großer Oberfläche angewiesen, um eine hohe Kapazität pro Masseneinheit (CV/g) zu erreichen. In diesem Fall werden feine, unregelmäßige Pulver bevorzugt.

- Unregelmäßige Pulver mit einer Größe von weniger als 10 µm, die porös und gewunden sind, erreichen je nach Sinterung und Pressung 80.000-200.000 CV/g.

- Kugelförmige Pulver werden aufgrund ihrer geringen Oberfläche nicht häufig verwendet und sind für diesen Zweck im Allgemeinen nicht geeignet.

4.3 Biomedizinische Implantate

Sphärische Pulver werden in biomedizinischen Anwendungen wie 3D-gedruckten porösen Tantalimplantaten aufgrund ihrer Interkonnektivität und kontrollierten Porengröße, ihrer Maßhaltigkeit und gleichmäßigen Sinterung sowie ihrer guten Biokompatibilität und Osteointegration bevorzugt.

- Implantate, die durch LPBF oder Binder-Jetting von kugelförmigem Tantal hergestellt werden, weisen eine Porosität von 60-80 % und Porendurchmesser im Bereich von 300-500 µm auf, die die Architektur der Spongiosa nachahmen.

- Unregelmäßige Pulver können für herkömmliche gesinterte poröse Materialien verwendet werden, erreichen aber nicht die Präzision und Konsistenz von kugelförmigem Ausgangsmaterial.

4.4 Pulvermetallurgie und Beschichtungen

Für die allgemeine Pulvermetallurgie (PM):

- Unregelmäßige Pulver ermöglichen eine schnelle Sinterung aufgrund der höheren Oberflächenenergie.

- Kugelförmige Pulver bieten eine gleichmäßigere Schrumpfung und eine höhere mechanische Festigkeit, die für Anwendungen in der Luft- und Raumfahrt oder bei hoher Beanspruchung erforderlich ist.

Beim thermischen Spritzen und beim Plasmaspritzen werden kugelförmige Pulver wieder bevorzugt, um ein zufriedenstellendes Zuführverhalten und eine gleichmäßige Schichtdicke zu erreichen.

Zusammenfassende Tabelle: Sphärische gegenüber unregelmäßigen Tantalpulvern

|

Kategorie |

Sphärisches Tantal-Pulver |

Unregelmäßiges Tantalpulver |

|

Eigenschaften |

||

|

Form |

Gleichmäßige Kugeln; |

Eckig/grob; |

|

Herstellung |

hergestellt durch Gaszerstäubung, Plasmasphäroidisierung oder PREP |

hergestellt durch Reduktion oder mechanische Zerkleinerung |

|

Fließfähigkeit (Hall-Fluss) |

Ausgezeichnet (11-14 s/50g); niedriger Schüttwinkel (25°-30°) |

Schlecht (>25 s/50g); hoher Schüttwinkel (>40°) |

|

Gewindebohrer Dichte |

Hoch (5,8-6,5 g/cm³) |

Mäßig (4,0-5,2 g/cm³) |

|

Oberfläche (BET) |

Gering (0,10-0,30 m²/g); weniger reaktiv |

Hoch (0,5-1,2 m²/g); reaktionsfreudiger |

|

Sauerstoffgehalt |

Niedrig (~0,015-0,03 Gew.-%) |

Höher (~0,05-0,15 Gew.-%) |

|

Anwendungen |

||

|

Additive Fertigung |

Ideal für LPBF/EBM; hohe Dichte, gute mechanische Festigkeit |

Ungeeignet wegen schlechtem Fließverhalten und inkonsistentem Schmelzen |

|

Herstellung von Kondensatoren |

Generell ungeeignet aufgrund der geringen Oberfläche |

Bevorzugt; erreicht 80.000-200.000 CV/g |

|

Biomedizinische Anwendungen |

Einsatz in 3D-gedruckten Implantaten; kontrollierte Porosität, gute Biokompatibilität |

Wird beim herkömmlichen Sintern verwendet; weniger präzise |

|

PM und Beschichtungen |

Gleichmäßige Schrumpfung; gleichmäßige Beschichtungen; gut geeignet für Luft- und Raumfahrt, Medizintechnik, Strukturteile |

Schnelleres Sintern; wird für allgemeine PM-Teile verwendet |

Weitere Tantalprodukte finden Sie bei Stanford Advanced Materials (SAM).

Schlussfolgerung

Die Wahl zwischen kugelförmigen und unregelmäßigen Tantalpulvern basiert auf einem Kompromiss zwischen technischer Leistung, Kosten und Endverwendungsanforderungen.

Sphärische Pulver eignen sich optimal für Anwendungen wie additive Fertigung, biomedizinische Implantate und Teile für die Luft- und Raumfahrt, wo Fließfähigkeit, Reinheit und mechanische Eigenschaften von größter Bedeutung sind. Unregelmäßige Pulver hingegen finden bessere Verwendung bei der Herstellung von Kondensatoren, bei der chemischen Verarbeitung und bei pulvermetallurgischen Komponenten im Allgemeinen, wo eine große Oberfläche und Reaktivität wichtiger sind als Fließfähigkeit oder Gleichmäßigkeit.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento