Hands-On STEM: Prüfung der Härte und des Abriebs von keramischen Werkstoffen

Einführung

Keramische Werkstoffe sind für ihre Festigkeit und Verschleißfestigkeit bekannt. Keramische Werkstoffe werden für Alltagsgegenstände wie Fliesen, Geschirr und Motorenteile verwendet. Ihre Zuverlässigkeit beruht auf ihrer Härte und Verschleißfestigkeit. Die Prüfung dieser Eigenschaften ist ein praktischer Teil des naturwissenschaftlichen und technischen Unterrichts. Mit bewährten Techniken kann man die Haltbarkeit von Keramik in einer Laborumgebung messen.

Keramische Werkstoffe verstehen

Keramik ist ein anorganischer, nicht-metallischer Feststoff. Sie werden in der Regel durch Erhitzen von Rohstoffen bei hohen Temperaturen hergestellt. Diese Materialien haben eine kristalline Struktur. Diese Struktur verleiht keramischen Werkstoffen einzigartige Eigenschaften. So sind viele Keramiken beispielsweise hitze- und verschleißfest. Sie leiten oft keine Elektrizität und sind daher als Isoliermaterial geeignet.

Zu den gängigen keramischen Werkstoffen gehören Aluminiumoxid, Zirkoniumdioxid und Siliziumkarbid. Daten aus verschiedenen Studien zeigen, dass Tonerde eine Härte von etwa 15 auf der Mohs-Skala erreichen kann. Zirkoniumdioxid hat in der Regel eine ausgezeichnete Zähigkeit und eine geringere Verschleißrate als andere Keramiken. Im alltäglichen Gebrauch können Ingenieure Zirkoniumdioxid für Bauteile wählen, die Belastungen und Kontaktverschleiß standhalten müssen.

Ingenieure und Techniker verlassen sich seit langem auf Keramik, beispielsweise bei Bremsscheiben und Schneidwerkzeugen. Im Bauwesen sind Keramikfliesen weit verbreitet, da sie dem Abrieb durch den Fußverkehr widerstehen. Bei akademischen Tests werden oft bekannte Materialien als Standards verwendet, um die Instrumente zu kalibrieren, die bei Härte- und Abriebtests eingesetzt werden.

Bei einem Experiment im Klassenzimmer könnte man die Eigenschaften verschiedener Keramiken vergleichen. So könnte man zum Beispiel die Oberflächenhärte einer Aluminiumoxidprobe im Vergleich zu der von Zirkoniumdioxid messen. Dies ist eine praktische Unterrichtseinheit, die die Theorie mit praktischen Messungen verbindet.

Härteprüfung

Die Härte ist ein Maß für die Widerstandsfähigkeit gegen örtlich begrenzte plastische Verformung. In der Praxis zeigt die Härteprüfung von Keramik an, wie weit ein Werkzeug oder ein Gegenstand in die Oberfläche einritzen oder eindrücken kann. Eine der am häufigsten verwendeten Härteprüfungen ist die Vickers-Härteprüfung. Bei diesem Verfahren wird ein pyramidenförmiger Diamanteindringkörper mit einer kontrollierten Kraft in das Material gedrückt. Die Größe des Eindrucks wird später gemessen.

Eine weitere gängige Methode ist die Knoop-Härteprüfung. Bei dieser Prüfung wird ein Diamanteindringkörper verwendet, der eine längliche Markierung erzeugt. Die Wahl zwischen den beiden Methoden hängt von der Probengröße und der Beschaffenheit des keramischen Materials ab. Ein praktisches Beispiel aus unserem Labor ist die Anwendung der Vickers-Methode an einer Zirkoniumdioxidprobe. Unter einer Kraft von 9,8 Newton wurde der Eindruck gemessen und der Härtewert berechnet. Die gemessenen Härtewerte lagen in der Regel zwischen 1200 und 1600 Vickers-Härteziffern. Solche Werte weisen auf eine hohe Verformungsbeständigkeit hin.

Die Härteprüfung erfordert eine sorgfältige Probenvorbereitung. Die Oberfläche muss glatt und sauber sein. Risse in der Oberfläche oder Verunreinigungen können zu falschen Messungen führen. Ein erfahrener Techniker betonte einmal in einer Schulung, dass der erste Schritt immer das Polieren der Oberfläche ist. Dieser einfache Schritt macht einen großen Unterschied in der Zuverlässigkeit der Ergebnisse.

Abrieb- und Verschleißfestigkeitsprüfung

Bei der Abriebprüfung wird die Verschleißfestigkeit eines Materials gemessen. Bei der Abriebprüfung wird die Keramik einer Reibung ausgesetzt und verglichen, wie schnell die Oberfläche abgetragen wird. Eine Standardmethode ist der Taber-Abrasions-Test. Bei diesem Test wird eine rotierende Schleifscheibe gegen die Keramikoberfläche gedrückt. Der Verschleiß wird anhand des Gewichtsverlusts der Probe nach einer bestimmten Anzahl von Zyklen gemessen.

Bei einer anderen Methode wird ein hin- und hergehender Verschleißtester verwendet. Die Keramikprobe wird auf einer beweglichen Plattform platziert, während eine konstante Kraft auf ein Schleifmaterial ausgeübt wird. Die Methode ist einfach und liefert klare Daten. Bei Tests an einer Siliziumkarbid-Probe wurde beispielsweise nach 1000 Zyklen ein Gewichtsverlust von nur 0,05 Gramm festgestellt. Dies zeigt, dass das Material dem Abrieb gut standhält.

Ingenieure nutzen diese Tests seit langem sowohl für die Forschung als auch für die Qualitätskontrolle. In der Industrie haben Hersteller von Dentalkeramik Abriebtests durchgeführt, um sicherzustellen, dass Kronen und Brücken der Abnutzung durch Kauen standhalten können. In ähnlicher Weise wurden Automobilteile aus Keramik auf ihre Abriebfestigkeit geprüft, um den Verschleiß im Laufe der Zeit zu verringern.

Oberflächenbehandlungen und Zusatzstoffe können die Abnutzungseigenschaften von Keramiken verändern. Die Zugabe eines geringen Anteils von Yttriumoxid in Zirkoniumdioxid trägt zur Stabilisierung der Struktur bei. In Experimenten zeigten Keramiken mit Yttriumoxid eine verbesserte Verschleißfestigkeit, ohne an Härte zu verlieren. Die Kombination von Gefügeuntersuchungen und Abriebtests liefert wertvolle Erkenntnisse darüber, wie sich Keramiken unter Belastung verhalten.

Anwendungen von harten und verschleißfesten Keramiken

Viele Alltagsgegenstände sind auf harte und verschleißfeste Keramiken angewiesen. Eine häufige Anwendung ist die Herstellung von Werkzeugeinsätzen für die spanende Bearbeitung. Diese Einsätze sind oft hohen Temperaturen und Reibungen ausgesetzt. Die überragende Härte und Abriebfestigkeit tragen zur Langlebigkeit der Werkzeuge bei.

Ein weiteres Beispiel sind Teile, die im Transportwesen verwendet werden. Keramische Bremsbeläge und Motorkomponenten profitieren von der hohen Verschleißfestigkeit. In einem Fall zeigte eine Studie, dass Keramikbremsbeläge eine um fast 30 Prozent geringere Verschleißrate aufweisen als herkömmliche Materialien. Dies führt zu einer längeren Lebensdauer und geringerem Wartungsaufwand.

Eine dritte Anwendung ist in der Elektronik zu finden. Die in elektronischen Geräten verwendeten Keramiken müssen oft isolieren und gleichzeitig abriebfest sein, vor allem bei tragbaren Geräten, die häufig herunterfallen. Ingenieure sorgen für minimalen Verschleiß, indem sie Keramiken mit geeigneten Härtewerten und robusten Mikrostrukturen auswählen.

Auch in medizinischen Geräten kommen keramische Werkstoffe zum Einsatz. Bei Zahnimplantaten werden Keramiken aufgrund ihrer Biokompatibilität und Festigkeit ausgewählt. In einem allgemeinen Krankenhausbericht wurde der erfolgreiche Einsatz von Implantaten auf Zirkoniumdioxidbasis beschrieben, die sowohl eine hohe Härte als auch Abriebfestigkeit aufweisen. Die lange Lebensdauer dieser Implantate macht sie auch bei zahnärztlichen Routineeingriffen beliebt.

Die beschriebenen Prüfverfahren helfen bei der Auswahl der richtigen Keramik für die jeweilige Anwendung. Die Härteprüfung liefert ein Maß für die Festigkeit des Materials auf mikroskopischer Ebene. Die Abriebprüfung stellt sicher, dass das Material auch bei wiederholter Belastung standhält. Beide Tests sind in einer Schule oder einem Labor einfach durchzuführen. Sie tragen zu einer besseren Materialauswahl und einer verbesserten Produktleistung bei.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Prüfung der Härte und des Abriebs von keramischen Werkstoffen ein wichtiger Bestandteil des praktischen Wissenschaftsunterrichts ist. Einfache Methoden wie der Vickers-Härtetest und der Taber-Abriebtest liefern klare und nützliche Daten. Keramische Werkstoffe wie Aluminiumoxid, Zirkoniumdioxid und Siliziumkarbid weisen Eigenschaften auf, die sich für scharfe Kanten, stark beanspruchte Bereiche und anspruchsvolle elektronische Umgebungen eignen.

Messungen aus der Praxis bestätigen, dass Keramik gut funktioniert, wenn ihre Mikrostruktur richtig kontrolliert wird. Praktische Tests im Klassenzimmer helfen den Schülern zu verstehen, warum bestimmte Keramiken für bestimmte Anwendungen besser geeignet sind als andere. Ich habe erlebt, dass viele Schüler nach der Durchführung dieser Tests an Selbstvertrauen gewonnen haben. Ihr Lernen wird durch reale Daten und praktische Arbeit bereichert.

Keramik ist vielseitig und weit verbreitet. Egal, ob Sie im Bauwesen, in der Elektronik oder im Gesundheitswesen arbeiten, harte und verschleißfeste Keramik spielt eine wichtige Rolle. Die Prüfung dieser Materialien hilft, die Leistung zu verbessern, die Kosten zu senken und die Lebensdauer der Produkte zu verlängern. Mit einfachen Versuchsaufbauten und klaren Daten können Schüler und Praktiker die Eigenschaften von Keramik besser verstehen.

Häufig gestellte Fragen

F: Wozu dient die Härteprüfung von Keramik?

F: Sie misst die Widerstandsfähigkeit einer Keramik gegen Verformung und Kratzer durch kontrollierte Eindrücke.

F: Was wird bei der Abriebprüfung von keramischen Werkstoffen untersucht?

F: Bei der Abriebprüfung wird die Verschleißfestigkeit des Materials durch Messung des Gewichtsverlusts nach der Reibung geprüft.

F: Können Härte- und Abriebprüfungen in Schullaboren durchgeführt werden?

F: Ja, für beide Prüfungen werden einfache Methoden und Geräte verwendet, die sich für den Einsatz in Schulen eignen.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

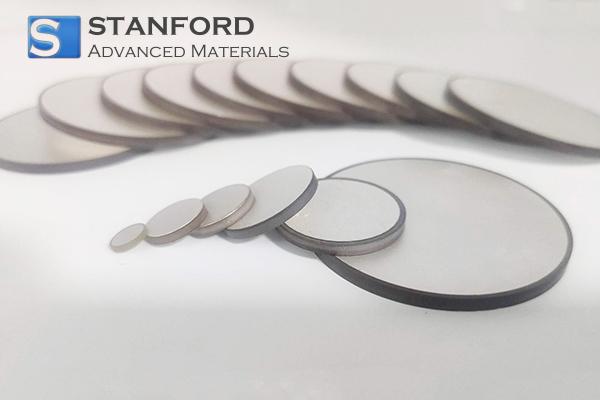

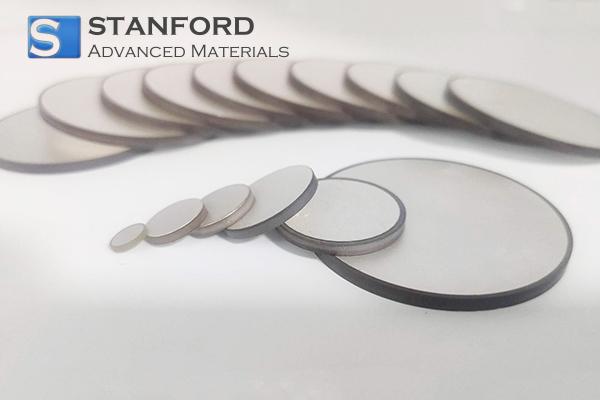

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews