Kernmaterialtechnologie für die neue Energiefahrzeugindustrie

Batterien, Halbleiter und Materialien für die Laserentfernung

1 Einleitung

Angesichts des wachsenden Bewusstseins für die Schwere von Umweltproblemen ersetzen neue Energiefahrzeuge zunehmend herkömmliche, mit Kraftstoff betriebene Fahrzeuge, wobei der Markt einen anhaltenden Wachstumstrend aufweist. Die Leistungsoptimierung und der technologische Fortschritt von Batteriematerialien - den Kernkomponenten von Fahrzeugen mit neuer Energie -, Halbleitermaterialien für intelligente Steuerungskomponenten und Laserentfernungsmaterialien für Umweltsensorkomponenten sind allmählich zu den Kernbereichen des industriellen Wettbewerbs geworden.

Die Batterieleistung als zentrale Energiequelle ist einer der wichtigsten Faktoren, auf den die Verbraucher bei der Auswahl neuer Energiefahrzeugprodukte achten. Das Gleichgewicht zwischen Batteriekapazität und Volumen/Gewicht bestimmt direkt die Reichweite des Fahrzeugs. Gleichzeitig ist das Risiko des thermischen Durchgehens das kritischste Sicherheitsrisiko für Leistungsbatterien, und die Wärmeableitungsleistung der Batteriematerialien hat einen erheblichen Einfluss auf den Sicherheitsfaktor des Fahrzeugs. Halbleiter für die Automobilindustrie stehen vor großen Herausforderungen in Bezug auf Effizienz, Rechenleistung und Lieferkette. Herkömmliche Silizium-basierte bipolare Transistoren mit isoliertem Gate (IGBTs) leiden unter hohen Schaltverlusten, die die Energieeffizienz von elektrischen Antriebssystemen beeinträchtigen. Darüber hinaus wird die für das autonome Fahren erforderliche Rechenleistung (>100 TOPS) durch die niedrigen Ausbeuteraten von Chips mit fortschrittlichen Prozessen für die Automobilindustrie (Ausbeuteraten unter 50 % für Prozesse unter 7 nm) eingeschränkt. Die weltweiten Produktionskapazitäten für Mikrocontroller (MCU) für die Automobilindustrie sind auf einige wenige Hersteller konzentriert, was zu einer schwachen Belastbarkeit der Lieferkette führt.

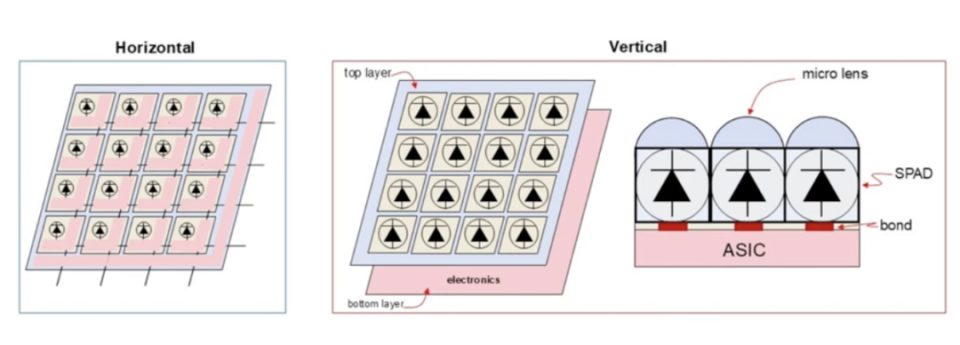

Lösungen konzentrieren sich auf Halbleitermaterialien mit breiter Bandlücke: Leistungsmodule aus Siliziumkarbid (SiC) können die Verluste bei elektrischen Antrieben um 50 % reduzieren und die Reichweite um 5 % erhöhen; die Branche treibt die Massenproduktion von 6-Zoll-SiC-Substraten voran, um die Versorgungsstabilität zu verbessern. Die zentrale Herausforderung bei Lidar besteht darin, Genauigkeit und Kosten in Einklang zu bringen. Mechanische Lösungen bieten eine hohe Genauigkeit (±2 cm), kosten aber mehr als 5.000 $ pro Einheit; Festkörperlösungen (wie Flash/optische Phased Arrays) weisen bei starken Lichtverhältnissen eine um 40 % geringere Reichweite auf. Technologische Durchbrüche hängen von der Integration von Chips mit direkter Lichtlaufzeit (dToF) ab: Verwendung von oberflächenemittierenden Lasern mit vertikaler Kavität (VCSEL) und Einzelphotonen-Avalanche-Dioden-Arrays (SPAD), um eine Entfernungsgenauigkeit im Millimeterbereich zu erreichen (z. B. der VL53L8-Chip). Durch den Einsatz optischer Komponenten auf Waferebene sind die Kosten auf 500 Dollar gesunken, was den Einsatz von LiDAR in großem Maßstab möglich macht. Die Fusion von Multisensordaten ist der Schlüssel zur Erreichung eines hochzuverlässigen autonomen Fahrens.

Abb. 1 Batterien für Fahrzeuge mit neuer Energie

2 Leistungsbatterien: Die evolutionäre Revolution der Energieträger

2.1 Iteration des Materialsystems: Von flüssig zu fest

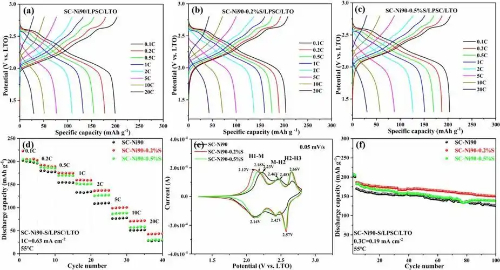

Vergleich von Flüssig-Lithium-Ionen-Batterietechnologien:

Lithium-Eisen-Phosphat (LFP): Bietet hohe Sicherheits- und Kostenvorteile (Zersetzungstemperatur des Materials >500°C), stößt aber an Grenzen der Energiedichte (typischer Wert: 160-180 Wh/kg). Die Leistung bei niedrigen Temperaturen ist eingeschränkt (Kapazitätserhaltungsrate bei -20°C <70%), aber die Lebensdauer ist hervorragend (>4.000 Zyklen bei 80% Kapazitätserhaltungsrate).

Ternäre Materialien (NCM/NCA): Deutlich verbesserte Energiedichte (220-300 Wh/kg), aber schlechte thermische Stabilität (NCM811 thermal runaway onset temperature <180°C). Die Abhängigkeit von Nickel- und Kobaltressourcen führt zu erheblichen Kostenschwankungen (Kobaltpreisschwankungen von bis zu ±30 % pro Jahr), und Materialien mit hohem Nickelgehalt beschleunigen die Zersetzung des Elektrolyts.

Abb. 2 Lebensdauer von NCM-Batterien

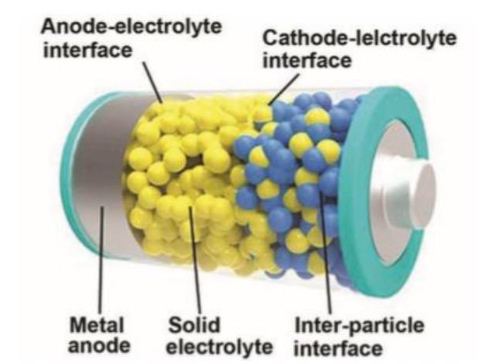

Technologische Durchbrüche bei Festkörperbatterien konzentrieren sich auf die Verbesserung der intrinsischen Sicherheit und der Energiedichte, müssen aber die Herausforderungen der Grenzflächenleitung und der Skalierbarkeit überwinden. Die Hauptvorteile liegen in zwei Bereichen: Die nicht entflammbare Beschaffenheit von Festkörperelektrolyten eliminiert das Risiko eines thermischen Durchgehens von organischen Elektrolyten, wodurch eine intrinsische Batteriesicherheit erreicht wird; die Verwendung von Lithiummetallanoden durchbricht die theoretischen Kapazitätsgrenzen von Graphitanoden und ermöglicht ein Energiedichtepotenzial von über 500 Wh/kg. Die Industrialisierung wird jedoch durch wichtige technische Herausforderungen behindert: Die Impedanz der ionischen Leitfähigkeit an der Festkörper-Festkörper-Grenzfläche führt zu einer Leitfähigkeit bei Raumtemperatur, die im Allgemeinen unter 10^-3 S/cm liegt; die extreme Empfindlichkeit von Sulfidelektrolyten gegenüber Feuchtigkeit und Sauerstoff (sofortige Zersetzung, wenn sie der Luft ausgesetzt werden) erschwert die Produktion in großem Maßstab; die derzeitigen Materialkosten sind mehr als dreimal so hoch wie bei Flüssigbatteriesystemen, was eine Zusammenarbeit in der Lieferkette dringend erforderlich macht, um die Probleme der Grenzflächenmodifikation, der Atmosphärenkontrolle und der Prozesskostenreduzierung zu lösen.

Abb. 3 Schematische Darstellung der Schichtstruktur einer Festkörperbatterie

2.2 Strukturelle Innovation und Produktionsverbesserungen

Die integrierte Verpackungstechnologie (CTP/CTC) verbessert die Ausnutzung des Batteriepackvolumens um 15-20 %, indem sie die Schichten der Modulstruktur eliminiert. Typische Fälle zeigen, dass die CTP-Technologie der dritten Generation einen Durchbruch bei der System-Energiedichte von 255 Wh/kg erreichen kann. Im Bereich der fortschrittlichen Herstellungsverfahren entfällt bei der Trockenelektroden-Technologie der Schritt der Lösungsmitteltrocknung, wodurch der Energieverbrauch in der Produktion um bis zu 30 % gesenkt wird. Die gleichzeitig angewandte Vorlithiierungs-Technologie kompensiert effektiv den Lithiumverlust während des ersten Zyklus, verbessert den anfänglichen Wirkungsgrad um 5-10 % und verlängert die Zyklusdauer. Die damit verbundenen Prozessoptimierungen wurden durch die Industrialisierung validiert.

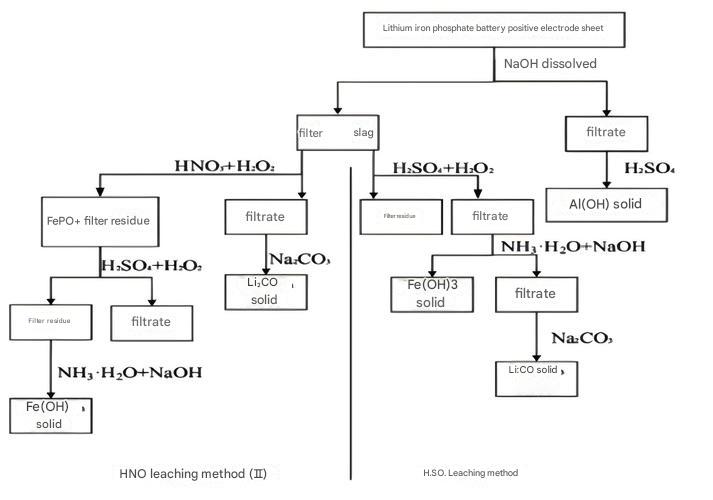

2.3 Kreislaufwirtschaft: Regeneratives Technologiesystem

Ausgediente Strombatterien (mit einer verbleibenden Kapazität von 70-80 %) werden elektrochemisch gesiebt und rekonditioniert, was ihre Sekundärnutzung in Energiespeichersystemen (mit einer Spitzenabdeckung von über 95 %) oder als Stromquelle für Elektrofahrzeuge mit niedriger Geschwindigkeit ermöglicht, wodurch die Kosten für die Sekundärnutzung um 40 % gesenkt werden. Beim Materialrecyclingverfahren wird die hydrometallurgische Technologie mit einem Schwefelsäure-Wasserstoffperoxid (H₂SO₄-H₂O₂)-Säureauslaugungssystem in Kombination mit der Lösungsmittelextraktion mit Di(2-ethylhexyl)phosphat (D2EHPA) eingesetzt, wodurch Metallrückgewinnungsraten von über 90 % für Lithium, Kobalt und Nickel erzielt werden, wobei die Produktreinheit den Standards für Batteriequalität entspricht (Lithiumcarbonat-Reinheit >99,5 %). Die EU-Batterie- und Altbatterieverordnung (2023) schreibt eine Lithiumrückgewinnungsrate von mindestens 80 % bis 2031 vor und treibt damit die Standardisierung der weltweiten Recyclingtechnologien voran.

Abb. 4 Flussdiagramm des nassmetallurgischen Prozesses für das Batterierecycling

3 Halbleiter für die Automobilindustrie: Der Kernträger der intelligenten Steuerung

3.1 Entwicklung der Energieeffizienz von Leistungsbauelementen

MOSFETs aus Siliziumkarbid (SiC) ersetzen nach und nach die IGBTs auf Siliziumbasis. Ihre breite Bandlücke ermöglicht den Betrieb bei hohen Temperaturen über 200 °C, reduziert die Schaltverluste bei hohen Frequenzen um 50 % und verbessert den Wirkungsgrad von elektrischen Antriebssystemen erheblich (Erhöhung der Reichweite um 3 bis 5 %). Diese Technologie wurde für Hauptantriebswechselrichter und On-Board-Ladegeräte (OBC) eingesetzt. Obwohl die Modulverpackungstechnologie bahnbrechende Fortschritte gemacht hat, sind SiC-Substrat-Epitaxiewafer nach wie vor in hohem Maße von der internationalen Lieferkette abhängig, was ein Kapazitätsrisiko darstellt.

3.2 Fortschritte in der Sensorchip-Technologie

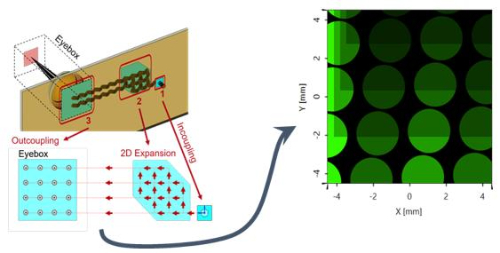

Der LiDAR-Kern nutzt die direkte Flugzeittechnologie (dToF) und umfasst zwei Lösungen: Pulsentfernungsmessung und Einzelphotonen-Avalanche-Dioden-Arrays (SPAD). Das integrierte Empfänger-Kit (APD+TIA+ToF-Chip) kann eine Entfernungsgenauigkeit von ±10 mm und eine Überlastungserholung von 10 ns erreichen. Mehrzonensensoren (z. B. ein 64-Pixel-Array) unterstützen die 285-cm-Entfernungsmessung mit hoher Lichtinterferenzresistenz und ermöglichen Gestenerkennung und Insassenüberwachungssysteme im Fahrzeug.

Abb. 5 SPAD und SPAD-Arrays: Von der Einzelphotonen-Detektion zu Bildgebungsplattformen auf Systemebene

3.3 Computergesteuerte Chip-Architektur

Intelligente Cockpits und Steuerungen für autonomes Fahren werden von Hochleistungschips (wie Qualcomm/NVIDIA-Lösungen) dominiert. Mikrocontroller (MCUs) für Kraftfahrzeuge müssen die ISO 26262 ASIL-D-Zertifizierung für funktionale Sicherheit bestehen, wobei sich die Entwicklungsschwellen auf die Kontrolle der Fehlerraten (<10 FIT) und die Gewährleistung von Echtzeit-Reaktionszeiten (< 50 μs) konzentrieren.

4 Laser-Entfernungsmessung: Präzisionsimplementierung der Umweltwahrnehmung

4.1 Vergleich von technischen Ansätzen

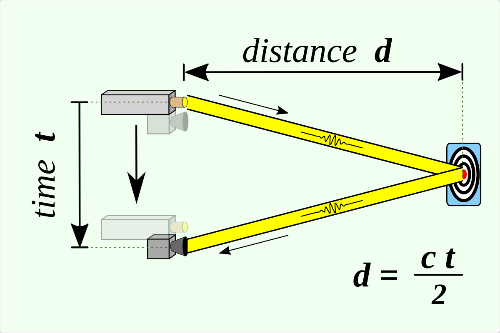

dToF (direct time of flight): Berechnet die Entfernung (d=c-Δt/2) durch Messung der Umlaufverzögerung (Δt) von Laserimpulsen, mit einer Genauigkeit im Millimeterbereich, einer Reichweite von einem Kilometer und starken Anti-Interferenz-Fähigkeiten.

iToF (indirekte Laufzeit): Beruht auf der Phasendifferenz zwischen der gesendeten und der empfangenen Wellenform, ist relativ kostengünstig, aber anfällig für Störungen durch Umgebungslicht (Fehler > 40 % bei starkem Licht).

Abb. 6 Schematisches Diagramm der Laserimpuls-Entfernungsmessung

4.2 dToF-Kerngerätearchitektur

Die Senderseite des direkten Laufzeitsystems (dToF) verwendet einen oberflächenemittierenden Laser (VCSEL) mit einer Wellenlänge von 940 nm, der die Augensicherheitsnorm IEC 60825-1 erfüllt und eine Leistungsaufnahme von weniger als 2 W aufweist. Der Empfänger besteht aus einer Avalanche-Photodiode (APD), einem Transimpedanz-Verstärker (TIA) und einem Zeit-Digital-Wandler (TDC), die zusammenarbeiten: Die APD erreicht bei der Wellenlänge von 905 nm eine photokonduktive Ansprechrate von >50 A/W, der TIA bietet eine Bandbreite von 290 MHz und gewährleistet eine Signalwiederherstellungszeit von <10 ns, und der TDC erreicht eine Zeitauflösung von 20 ps für eine präzise Entfernungsmessung. Das optische System verwendet diffraktive optische Elemente (DOE) für die Strahlsteuerung in mehreren Bereichen, wobei typische Anwendungen wie eine 64-Zonen-Scan-Architektur die Grundlage für die Erkennung mit räumlicher Auflösung bilden.

Abb. 7 VCSEL-System

4.3 Leistungsgrenzen der Anwendungsszenarien

In hochpräzisen Nahbereichsszenarien (z. B. automatische Parksysteme) kann die dToF-Technologie eine Positionierungsgenauigkeit von ±1 cm in einem Bereich von <10 Metern erreichen, erfordert jedoch eine algorithmische Unterdrückung der durch Bodenreflexionen verursachten Mehrweginterferenzen. Bei der dynamischen Erkennung über große Entfernungen (z. B. bei Hochgeschwindigkeits-ADAS) ist für eine zuverlässige Entfernungsmessung über 200 Meter hinaus die Kombination von Impulslasern mit hoher Spitzenleistung und Multi-Megapixel-Einzelphotonen-Avalanche-Dioden-Arrays (SPAD) erforderlich, um die atmosphärische Dämpfung und die Verschlechterung des Signal-Rausch-Verhältnisses durch bewegte Ziele zu überwinden.

5 Industrieller Synergierahmen: Multi-Material-Integration treibt Systeminnovation voran

Die technologische Entwicklung neuer Energiefahrzeuge beruht auf der tiefgreifenden Integration von Batteriespeichersystemen, Halbleiter-Steuerungseinheiten und Lasersensoren über mehrere physikalische Bereiche hinweg. Auf der Ebene des Energieflusses reduzieren Leistungsmodule aus Siliziumkarbid (SiC) die Schaltverluste um 50 % und ermöglichen es 800-V-Hochspannungsplattformen, die Schnellladung von Festkörperbatterien mit einer Rate von 4C zu unterstützen und gleichzeitig die Belastung der Wärmemanagementsysteme zu verringern. Die Koordinierung des Informationsflusses umfasst die Echtzeitverarbeitung von Lidar-Punktwolkendaten (dToF) durch einen Domain-Controller (mit einer Rechenleistung von über 100 TOPS), der die Ausgangsleistung der Batterie dynamisch anpasst (mit einer Reaktionsverzögerung von weniger als 100 ms), um eine optimale Zuweisung der Drehmomenteffizienz zu erreichen; Die Koordinierung des Sicherheitsflusses erfolgt durch die Zusammenführung von Multisensordaten (Temperatur/Spannung/Verformung) des Batteriesatzes mit Laser-Hinderniserkennungsdaten, wodurch die SiC-Bauteile innerhalb von 2 Mikrosekunden abgeschaltet werden, um ein thermisches Durchgehen zu verhindern.

5.1 Fallstudie zur Zusammenarbeit auf Kernkomponentenebene

Die Sicherheitsschutzkette für ultraschnelles Laden zeigt eine typische Interaktion: Eine 480-kW-Ultra-Schnellladestation gibt eine 800-V-Hochspannung an das SiC-Bordladegerät (OBC) ab und treibt die Festkörperbatterie zum Laden mit einer Rate von 4 °C an. Wenn der Temperaturgradient der Batterie 5°C überschreitet, erzeugt der Wärmemanagement-Chip ein PWM-Signal, um die Kühlpumpe zu aktivieren, während ein oberflächenemittierender Laser mit vertikalem Resonator (VCSEL) gleichzeitig die Temperatur mit einer Genauigkeit von ±0,1°C überwacht und so ein dreistufiges Schutzsystem aus "Laserüberwachung-BMS dynamische Strombegrenzung-SiC-Abschaltung" bildet. Das Szenario der adaptiven Geschwindigkeitsregelung unterstreicht die Optimierung der Energieeffizienz: Das Lidar erkennt den Abstand zum vorausfahrenden Fahrzeug mit einer Genauigkeit von ±10 cm bis zu 200 Metern, der Domain Controller (128 TOPS Rechenleistung) berechnet das erforderliche Drehmoment, der Power Chip passt die Schaltfrequenz an (16 kHz bis 50 kHz), und das Batteriesystem gibt je nach Bedarf 30-150 kW Leistung ab (mit einer SOC-Schwankung <1% pro Kilometer). Diese kollaborative Kette wurde validiert, um die Reichweite unter WLTC-Bedingungen um 12 % zu erhöhen.

5.2 Herausforderungen und Durchbrüche bei der Interaktion von Materialschnittstellen

Elektromagnetische Interferenzen (EMI) zwischen Batterien und Halbleitern beeinträchtigen die Genauigkeit von Batteriemanagementsystemen. Durch den Einsatz von nanokristallinen Abschirmungsfolien kann eine Dämpfung von über 30 dB erreicht werden. Das Problem des thermischen Rauschens von Laser-ToF-Chips wird durch die Kühlung des Germanium-Silizium-Substrats (SiGe) um 50 °C angegangen, um das Signal-Rausch-Verhältnis zu verbessern. Durch Batterievibrationen verursachte optische Verschiebungen werden durch aktive Ausrichtungsalgorithmen (mit einer Kompensationsgenauigkeit von ±0,05°) behoben. Das Modell der Boston Consulting Group zeigt, dass solche synergetischen Technologien die Kosten des gesamten Fahrzeugs bis 2030 um 18 % senken könnten, wobei sich der Wert aus einer 40 %igen Steigerung des Wiederverwendungswerts der Batterien, einer 15 %igen Verbesserung der Energieeffizienz von Halbleitern für eine größere Reichweite und einer Senkung der Lidarkosten auf 500 $ pro Einheit durch systemische Vorteile ergibt.

6 Schlussfolgerung

Die Entwicklung von Fahrzeugen mit neuer Energie hat sich von einzelnen technologischen Innovationen zu einem Stadium systematischer Synergien zwischen Batterien, Halbleitern und Lasermaterialien entwickelt. Diese drei Elemente bilden ein in sich geschlossenes technologisches Ökosystem, in dem Energie-, Informations- und Sicherheitsströme eng zusammenwirken.

In der Energiedimension reduzieren Siliziumkarbid-Leistungsmodule die Schaltverluste um 50 %, wodurch die 800-V-Plattform eine 4C-Schnellladung erreicht und gleichzeitig die Belastung des Wärmemanagements der Batterie reduziert; in der Informationsdimension werden Lidar-Punktwolkendaten in Echtzeit vom Domain-Controller verarbeitet (mit einer Latenzzeit <100 ms), wodurch die Batterieleistung und die Drehmomentverteilung dynamisch optimiert werden; in der Sicherheitsdimension löst ein Multisensor-Fusionsmechanismus die Abschaltung von Halbleiterbauelementen innerhalb von 2 Mikrosekunden aus, um eine Ausbreitung des thermischen Durchgehens zu verhindern.

Diese Synergie führt zu erheblichen bereichsübergreifenden Vorteilen: Die verbesserte Halbleitereffizienz erhöht die Reichweite um 12 % (unter WLTC-Bedingungen), die Lidar-Kosten werden auf 500 $ pro Einheit gesenkt, der Wiederverwendungswert der Batterie steigt um 40 %, und das System führt bis 2030 zu einer Senkung der Fahrzeugkosten um 18 %. Künftige Durchbrüche werden sich auf die grenzflächensynergistische Übertragung zwischen Festkörperbatterien und Halbleitern mit breiter Bandlücke (GaN-on-SiC), integrierte Sensorik und Datenverarbeitung auf photonischen Chips sowie die Entwicklung von KI-gesteuerten Superlinsen (Beugungseffizienz über 90 %) und elektromagnetischen Abschirmungsmaterialien (Dämpfung über 50 dB) konzentrieren. Nur wenn die disziplinären Grenzen zwischen Materialwissenschaft, Optoelektronik und Elektrochemie überwunden werden, kann das intelligente Fahrzeug der nächsten Generation eine technologische Paradigmenrevolution erreichen, die sich durch "intrinsische Sicherheit, ultrahohe Effizienz und nachhaltiges Recycling" auszeichnet.

Stanford Advanced Materials ist stolz darauf, Branchenführer mit seinem umfassenden Portfolio dieser Materialien zu unterstützen, die für Batterien, Halbleiter und Lasertechnologien maßgeschneidert sind. Wir laden Forscher und Hersteller ein, mit uns zusammenzuarbeiten und unser Fachwissen zu nutzen, um die Zukunft intelligenter, effizienter und nachhaltiger neuer Energiefahrzeuge voranzutreiben.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento