Fallstudie: Wie PBN-Tiegel die Dünnschichtabscheidung verbesserten

Einführung

In der modernen Halbleiterfertigung ist die Reinheit der Materialien nicht verhandelbar. Ein US-amerikanischer Anbieter von Vakuumanlagen für <5 nm-Knoten stieß auf ein immer wiederkehrendes Problem: Spurenverunreinigungen während der Dünnschichtabscheidung verringerten die Waferausbeute um bis zu 3 %.

Die vorhandenen Komponenten - in erster Linie Verdampferschiffchen und Tiegel auf Aluminiumoxid- oder Graphitbasis - lagerten unter Ultrahochvakuum und hohen Temperaturen mikroskopisch kleine Verunreinigungen aus. SAM arbeitete eng mit dem technischen Team zusammen, um diese Teile durch hochreine Alternativen aus pyrolytischem Bornitrid (PBN ) zu ersetzen. Die Umstellung führte zu einer verbesserten Schichtgleichmäßigkeit, weniger Ausbeuteverlusten und Kostensenkungen in Millionenhöhe.

Hintergrund

Der Kunde stellt wichtige Hardware für MBE- (Molecular Beam Epitaxy) und MOCVD- (Metal-Organic Chemical Vapor Deposition) Systeme her, die in 5 nm- und Sub-5 nm-Halbleiterprozessen eingesetzt werden.

Die Kunden des Unternehmens - große Fabs, die Hochleistungschips für KI und Mobilgeräte herstellen - verlangen in jeder Phase eine Null-Kontamination des Prozesses. Die alten Tiegel und Auskleidungskomponenten des Unternehmens waren zwar technisch für hohe Temperaturen ausgelegt, führten aber beim Betrieb bei ≥1600 °C und 10^-6 Pa Vakuum geringfügige Verunreinigungen ein.

Diese Verunreinigungen, die bei der routinemäßigen Qualitätssicherung nicht nachweisbar waren, verursachten Dotierungsschwankungen und eine Instabilität des Films, die erst bei der abschließenden Prüfung der Wafer zum Vorschein kamen.

Problemübersicht

Das Hauptproblem war die Freisetzung von Spurenverunreinigungen bei hoher Hitze und im Vakuum:

-

Aluminiumoxid- und Graphittiegel setzten Metallionen und Rückstände auf Kohlenstoffbasis in der Kammer frei.

-

Diese Nebenprodukte führten zu Dotierungsanomalien in GaAs- und SiC-Wafern

-

Ergebnis: Verringerung der Ausbeute um ~3 %, erhöhte Ausschusskosten und Bedenken hinsichtlich der Zuverlässigkeit in der nachgelagerten Produktion

Fabriken benötigten Komponenten mit:

-

Extrem niedrige Ausgasung

-

Hohe Temperaturwechselbeständigkeit

-

Keine chemische Wechselwirkung mit III-V oder Materialien mit breiter Bandlücke

-

Formbeständigkeit über 1600 °C

Vergleich der Materialien

| Eigenschaft | Al₂O₃ Tiegel | Graphit Boote | SAM PBN Komponenten |

|---|---|---|---|

| Reinheitsgrad | ~99.5% | ~99.9% | >99.999% |

| Ausgasung | Mäßig (eingeschlossenes O) | Hoch (flüchtige Kohlenstoffbestandteile) | Vernachlässigbar |

| Oberfläche Porosität | Vorhanden | Hoch | Keine (geschichtete Struktur) |

| Chemische Verträglichkeit | Reaktiv mit Ga, As | Kann bei erhöhter Temperatur reagieren | Inert gegenüber GaAs, SiC, InP |

| Temperaturschock-Toleranz | Mäßig | Schlecht | Ausgezeichnet |

| Kosten | Niedrig | Niedrig bis mittel | Hoch (4-5x höher) |

| Auswirkungen auf den Reinraum | Annehmbar | Staubrisiko | Klassenbester |

Empfohlene Lösung

SAM lieferte kundenspezifisch gefertigte PBN-Tiegel und Innenauskleidungen, um die vorhandenen Oxid- und Kohlenstoffkomponenten des Kunden zu ersetzen. Diese Teile wurden mittels chemischer Gasphasenabscheidung (CVD) hergestellt, was zu folgenden Ergebnissen führte

-

Völlig porenfreie, versiegelte Oberflächen

-

Keine Korngrenzen (keine Partikelablösung)

-

Hohe Reinheit von mehr als 99,999 %

-

Stabile Leistung bis zu 1800 °C in Vakuum- und Inertgasumgebungen

Einschließlich Komponentenformen:

-

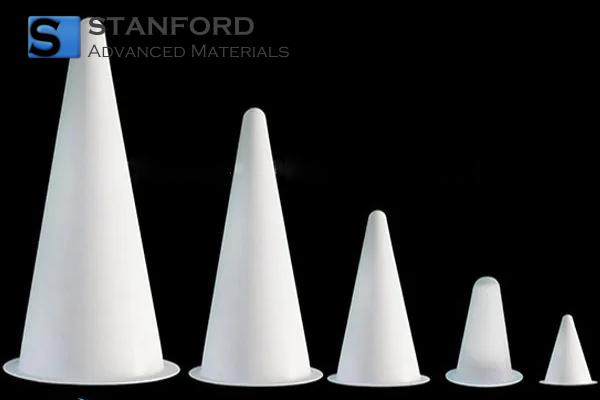

PBN-Tiegel für Hochtemperatur-Verdampfungsquellen

-

PBN-Rohrauskleidungen für MOCVD- und MBE-Kammern

Lisa Ross, Werkstoffingenieurin bei SAM, erklärt:

"Die Struktur von PBN ist von Natur aus anders. Sie wird während der Abscheidung Molekül für Molekül aufgebaut, was uns ein Maß an Reinheit und Integrität verleiht, das gesinterte Keramiken einfach nicht erreichen können."

Ergebnisse

Ausbeute und Prozessstabilität

-

Gleichmäßigkeit der Schichtdicke von ±3% auf ±1,5% verbessert

-

Durch XPS (Röntgenphotoelektronenspektroskopie) nachgewiesene Verunreinigungen sind um eine Größenordnung gesunken

-

Al₂O₃: 0,1% Restverunreinigung

-

PBN: ≤0,01% nachgewiesen

-

Auswirkungen auf die Kosten

-

Durch die Reduzierung des Schrotts spart die Fabrik jährlich über 2,7 Millionen Dollar

-

Verlängerte Wartungsintervalle (keine Reinigung von Flocken oder Partikeln erforderlich)

-

Erhöhtes Vertrauen des Bedieners in die Stabilität bei schnellen Rampen-/Soak-Zyklen

Herausforderung durch den Markt

Obwohl die Leistungsvorteile von PBN eindeutig sind, stößt die Einführung in kostensensiblen Bereichen immer noch auf Widerstand:

-

PBN-Teile kosten 4-5x mehr als gleichwertige Teile aus Aluminiumoxid oder Graphit

-

Beschaffungsteams wägen oft kurzfristige Einsparungen gegen langfristige Stabilität ab

Diese Entwicklung hat eine Diskussion in der gesamten Lieferkette ausgelöst: Sollte bei kritischen Reinheitsanwendungen der ROI während der gesamten Lebensdauer Vorrang vor den Anschaffungskosten der Komponenten haben? Die datengestützte Unterstützung von SAM half den Kunden, diesen Fall intern zu klären.

Fazit

Bei der Vakuumbeschichtung für die Halbleiterfertigung kommt es auf das Material hinter dem Material an. Selbst Spuren von Verunreinigungen aus Teilkomponenten können die für die moderne Waferproduktion erforderliche Präzision beeinträchtigen.

Durch die Umstellung auf PBN-Tiegel und -Liner hat der Kunde nicht nur die Waferausbeute und die Gleichmäßigkeit der Dünnschicht verbessert, sondern auch dazu beigetragen, die Messlatte dafür anzuheben, wie saubere Prozesshardware im 5-nm-Bereich aussehen sollte.

Stanford Advanced Materials ist weiterhin führend in der Lieferung von Hochleistungskeramik, die die strengsten Reinheits-, Wärme- und Maßanforderungen der Branche erfüllt.

Wenn Sie mit uns zusammenarbeiten möchten ,senden Sie uns noch heuteeine Anfrage.

Siehe auch unsere Bornitrid-Kategorie hier.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento