Was ist die Si3N4-Keramik-Pulver-Granulierung?

Siliziumnitridkeramik (Si3N4) hat hervorragende mechanische Eigenschaften wie hohe Festigkeit, hohe Härte, gute Bruchzähigkeit und einzigartige selbstschmierende Eigenschaften, die zu einem Forschungsschwerpunkt der Hochleistungskeramik geworden sind.

Si3N4-Keramikpulver sind die wichtigsten Rohstoffe für die Herstellung von Si3N4-Keramiken. Die Art und Weise der Granulierung der Pulver ist der wichtigste Schritt, der die Eigenschaften der Keramik beeinflusst und einen großen Einfluss auf die Dichte und die mechanischen Eigenschaften der endgültigen Si3N4-Keramikprodukte hat. Daher ist es für die Herstellung von Hochleistungs-Si3N4-Keramik von großer Bedeutung, die Methode der Granulationsbehandlung von Si3N4-Pulver zu untersuchen und das beste Schema für die Behandlung des Pulvers entsprechend der tatsächlichen Produktionssituation auszuwählen.

![]()

Die Granulierungsmethode von Siliziumnitrid-Keramikpulvern

In der industriellen Produktion werden Si3N4-Keramikpulver hauptsächlich durch trockene Walzengranulation, kaltes isostatisches Pressen und Sprühgranulation granuliert. Im Vergleich zu anderen oxidkeramischen Pulvern sind Si3N4-Keramiken während des Sinterprozesses temperaturempfindlicher, so dass höhere Anforderungen an die Größe der Pulverpartikel und die Konsistenz der Oberflächenmorphologie gestellt werden.

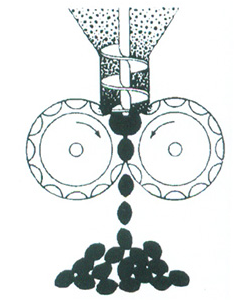

1. Trockene Walzengranulation

Die trockene Walzengranulation bezieht sich auf das Trockenextrusionsverfahren, bei dem das Si3N4-Keramikpulver mit einem Wassergehalt von weniger als 10 % zu einer Platte gepresst wird, und anschließend wird das blockförmige Material durch den Prozess des Zerkleinerns, Granulierens und Siebens in ein Granulat umgewandelt, das den Anforderungen der Verwendung entspricht. Die trockene Walzengranulation beruht hauptsächlich auf externem Druck, um das Pulver durch zwei anstelle von rotierenden Walzenspalten zu einem Blatt zu verdichten. Durch den Walzvorgang kann die tatsächliche Dichte des Materials um das 1,5- bis 3-fache erhöht werden, um bestimmte Festigkeitsanforderungen zu erfüllen.

Die Vorteile der Trockenwalzengranulierung liegen in der hohen Granulationseffizienz und den niedrigen Produktionskosten. Im Vergleich zur Sprühgranulation erfordert die Trockendruckgranulation einen geringeren Bindemittelgehalt.

2. Kaltisostatische Druckgranulation

Die kaltisostatische Druckgranulation bezieht sich auf den Granulationsprozess, bei dem das Si3N4-Keramikpulver in eine spezielle Form gegeben und dann in die kaltisostatische Druckanlage gegeben wird, um durch den kaltisostatischen Druckprozess in einen Rohling gepresst zu werden, der dann gebrochen und durch den Brecher gesiebt wird. Der Vorteil der kaltisostatischen Druckgranulation besteht darin, dass sie die Inkompressibilität des flüssigen Mediums und die gleichmäßige Druckübertragung nutzt, so dass die Probe aus allen Richtungen gleichmäßig unter Druck gesetzt werden kann, um einen gleichmäßigen und konstanten Druck in allen Richtungen des Pulvers zu gewährleisten.

3. Sprühgranulation

Die Sprühgranulation ist eine Granulationsmethode, bei der die gemischte Aufschlämmung direkt in die heiße Luft gesprüht und schnell getrocknet wird, um kugelförmige Pulverpartikel mit regelmäßigen Formen zu erhalten. Normalerweise werden Zentrifugal- oder Drucksprühgranulieranlagen verwendet, um die Si3N4-Aufschlämmung und das Granulat gleichzeitig zu mischen, so dass das Si3N4-Pulver gleichmäßig verteilt wird. Auf diese Weise wurden die Sphärizität der Si3N4-Partikel und die Fließfähigkeit des Pulvers verbessert, und die Partikelgrößenverteilung des Pulvers wurde verbessert. Die kugelförmigen Si3N4-Pulver mit hoher Gleichmäßigkeit und Konsistenz wurden durch Optimierung der Parameter des Sprühgranulationsprozesses hergestellt. Faktoren wie Temperatur, Druck, Zufuhrgeschwindigkeit, Mischzeit und die Art des Bindemittels haben einen wichtigen Einfluss auf die Größe und Dispersion des Si3N4-Pulvers nach der Granulation.

Die Vorteile der Sprühgranulation liegen darin, dass die Agglomeration und Sedimentation der Komponenten in der Aufschlämmung vermieden werden kann, die ursprüngliche Gleichmäßigkeit der Aufschlämmung erhalten bleibt und eine gleichmäßige Partikelgrößenverteilung und gute Fließfähigkeit erzielt wird. Die Sprühgranulierungstechnologie kann eine kontinuierliche automatische Produktion realisieren, die Produktionseffizienz verbessern und die Staubbelastung reduzieren. Die Anwendung der Sprühgranulierungstechnologie kann die Dichte und Gleichmäßigkeit des Rohlings sowie die Sinterleistung des Rohlings verbessern. Die Sprühgranulierungstechnologie ist in der chemischen Industrie, der Metallurgie, der Keramik, dem Zement, der Lebensmittelindustrie, der Medizin und anderen Industriezweigen weit verbreitet.

Darüber hinaus ist die Wahl des Bindemittels ein wichtiger Faktor im Sprühgranulationsprozess. Gegenwärtig werden für die Sprühgranulation in der Regel Phenolharz und Polyvinylalkohol als Bindemittel verwendet. Ethylenglykol ist leicht in Ethanol löslich und kann durch die Walzkugelmühle vollständig gemischt werden. Nach der Behandlung sind die Pulverpartikel einheitlich, mit guter Sphärizität und hoher Sinteraktivität.

Aus der Technologie der Si3N4-Keramikpulvergranulierung geht hervor, dass es sich bei der Pulvernachbehandlungstechnik um eine Systemtechnik handelt, die viele Einheiten mit mehreren Disziplinen und Kategorien umfasst. Als neuer Industriezweig gewinnt die Pulvergranulierung immer mehr an Aufmerksamkeit. Mit der rasanten Entwicklung der Technologie und der Granulationsanlagen hat die Pulvergranulation weite Verbreitung gefunden.

- ENDE -

Über die Autorin

Cathie Montanez ist die Projektwissenschaftlerin bei Stanford Advanced Materials (SAM). Sie war früher Forschungsprofessorin an der School of Materials Science and Engineering der Universität und ist jetzt für die Leistungsprüfung und technische Beratung von SAM-Produkten wie Refraktärmetallen, Keramik, Labortiegeln und Mahlstäben usw. zuständig.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento