Biegefestigkeit von Verbundwerkstoffen

Einleitung

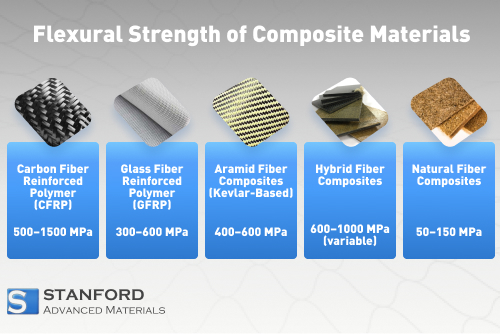

Verbundwerkstoffe bestehen aus mindestens zwei unterschiedlichen Stoffen, die zur Verbesserung ihrer Eigenschaften integriert werden. In dieser Übersicht wird erörtert, wie die Materialien Biegebelastungen widerstehen.

Kohlenstofffaserverstärktes Polymer

Kohlenstofffaserverstärkte Polymere halten in der Regel Temperaturen von etwa 500 °C stand und besitzen eine Biegefestigkeit von etwa 1500 MPa. Es wird häufig für den Bau von Flugzeugen und Hochleistungsautomobilen verwendet. Es ist sehr stark, aber leicht. So verwenden beispielsweise Fahrräder und Rennwagen diesen Verbundwerkstoff, um bessere Leistungen zu erzielen. In strukturellen Anwendungen ist es aufgrund seiner Biegefestigkeit ein begehrtes Material. Die Kohlenstofffasern sind so ausgerichtet, dass sie Belastungen effektiv widerstehen. Sie ergeben ein hartes und starkes Material, wenn sie mit Harz vermischt werden. Viele Konstrukteure verlassen sich auf das hohe Verhältnis von Festigkeit zu Gewicht. Das Gleichgewicht zwischen Biegefestigkeit und Wärmebeständigkeit macht diesen Verbundwerkstoff sehr geeignet für raue Anwendungen.

Glasfaserverstärktes Polymer

Glasfaserverstärktes Polymer hat eine Arbeitstemperatur von 300 °C und eine Biegefestigkeit von etwa 600 MPa. Dieser Verbundwerkstoff wird häufig im Bauwesen und für die Rotorblätter von Windkraftanlagen verwendet. Er bietet ein angemessenes Verhältnis zwischen Preis und Leistung. Die Glasfasern verleihen ihm eine hohe Festigkeit, und das Harz hält die Struktur gut zusammen. Sie können dieses Material für Bootsrümpfe und Sportgeräte verwenden. Im Vergleich zu Kohlefaserverbundwerkstoffen ist es erschwinglicher. Die Leistungsdaten machen es zu einer geeigneten, kostengünstigen Option, wenn keine extrem hohe Festigkeit erforderlich ist. Es wird in den meisten Anwendungen eingesetzt, weil Konstrukteure seine Festigkeit und einfache Herstellung bei Reparaturen oder Änderungen schätzen.

Aramidfaser-Verbundwerkstoffe (auf Kevlar-Basis)

Aramidfaser-Verbundwerkstoffe, die den Kevlar-Verbundwerkstoffen ähneln, weisen eine gute Leistung bis zu 400 °C auf und können Biegebeanspruchungen von etwa 600 MPa standhalten. Sie sind dafür bekannt, dass sie zäh sind und eine gute Schlagfestigkeit aufweisen. Sie werden in Schutzkleidung und einigen Fahrzeugkomponenten eingesetzt. Kevlar-Verbundwerkstoffe sind aufgrund ihrer Fähigkeit, Energie zu absorbieren, die beste Wahl für Schutzwesten. Ihre Biegefestigkeit ist für die meisten Anwendungen mit mäßiger Belastung ausreichend. Die inhärente Faserstruktur macht sie flexibel, ohne dass sie leicht zerbrechen. Diese Beständigkeit unter Belastung macht sie zur ersten Wahl bei sicherheitskritischen Anwendungen. Sie reagieren auch auf Wärme und sind daher anpassungsfähig.

Hybride Faserverbundwerkstoffe

Hybride Faserverbundwerkstoffe haben ein variables Spektrum mit einer Biegefestigkeit von bis zu 600°C und etwa 1000 MPa. Bei Hybridwerkstoffen werden die Eigenschaften vieler Fasern zur Feinabstimmung der Leistung kombiniert. In der Regel wird eine Mischung aus Kohlenstoff- und Glasfasern verwendet. Ziel ist es, die besten Eigenschaften der einzelnen Materialien zu nutzen. Die Konstrukteure können die Mischung je nach gewünschter Steifigkeit oder Flexibilität anpassen. Hybridverbundwerkstoffe werden beispielsweise in Sportgeräten und Elektronikgehäusen verwendet. Ihre Vielseitigkeit im Design ist attraktiv für Ingenieure, die Kosten gegen Stärke und Gewicht abwägen müssen. Solche Verbundwerkstoffe können zu einem integralen Bestandteil kreativer Lösungen in Branchen werden, in denen reine Kohlenstoff- oder Glasfasern allein nicht ausreichen würden.

Naturfaser-Verbundwerkstoffe

Naturfaserverbundwerkstoffe funktionieren optimal bei niedrigeren Temperaturen bis zu etwa 50 °C und besitzen eine Biegefestigkeit von etwa 150 MPa. Bei diesen Verbundwerkstoffen werden Fasern wie Jute, Hanf oder Flachs mit einem biologisch abbaubaren Harz verwendet. Sie bieten eine umweltfreundliche Lösung für Anwendungen im Automobilinnenraum, bei Verpackungen und Bauplatten. Sie sind zwar nicht so leistungsfähig wie synthetische Produkte, aber ihre Erneuerbarkeit und Erschwinglichkeit machen sie zu einem enormen Magneten für Designer. Das steigende Interesse an nachhaltigen Materialien verleiht diesen Verbundwerkstoffen eine spannende Entwicklung. Bei weniger anspruchsvollen Anwendungen, bei denen hohe Temperaturen oder schwere Lasten keine Rolle spielen, bieten Naturfaserverbundwerkstoffe eine ausreichende Leistung bei einem zusätzlichen Umweltvorteil.

Fazit

Es gibt verschiedene Verbundwerkstoffe für eine Vielzahl von technischen Anwendungen. Jede Kategorie hat ihre Vor- und Nachteile.

Kohlenstofffaserverstärktes Polymer ist stark und hitzebeständig. Glasfaserverstärkte Kunststoffe sind kostengünstig und stabil für den allgemeinen Gebrauch. Aramidfaser-Verbundwerkstoffe sind stoßfest und mäßig biegefest. Hybride Faserverbundwerkstoffe ermöglichen den Ingenieuren eine individuelle Anpassung an die jeweiligen Anforderungen. Naturfaserverbundwerkstoffe bieten eine umweltbewusste Lösung mit reduzierter Leistung.

Häufig gestellte Fragen

F: Was misst die Biegefestigkeit?

F: Sie ist ein Maß für den Widerstand eines Materials gegen Biegekräfte.

F: Können Hybridfaserverbundwerkstoffe konstruiert werden?

F: Ja, ihre Eigenschaften können durch die Mischung von Fasern unterschiedlicher Art variabel gestaltet werden.

F: Sind Naturfaserverbundwerkstoffe für hohe Temperaturen geeignet?

F: Nein, sie sind für niedrige Temperaturen geeignet.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento