Alles über kubische Bornitrid-Schleifscheiben

Einführung in kubische Bornitrid-Schleifscheiben

Schleifscheiben aus kubischem Bornitrid sind Hochleistungswerkzeuge, die für Präzisionsschleifarbeiten verwendet werden. Diese Scheiben bestehen aus kubischem Bornitrid, einem superabrasiven Material, das für seine Härte bekannt ist, die fast so hoch ist wie die von Diamant. Sie werden besonders bei der Bearbeitung von schwer zerspanbaren Metallen und gehärteten Stählen eingesetzt. Ihre gleichbleibende Leistung, auch bei starker Beanspruchung, hat sich in vielen industriellen Fällen bewährt.

Materialeigenschaften und Vorteile

Kubisches Bornitrid zeichnet sich durch eine Reihe von Materialeigenschaften aus. Es ist bekannt für seine sehr hohe Wärmeleitfähigkeit und Härte. Es behält seine Festigkeit in der Regel auch bei hohen Temperaturen bei, was es zu einer ausgezeichneten Wahl für Hochgeschwindigkeitsanwendungen macht. Spezifische Daten zeigen, dass Scheiben aus kubischem Bornitrid bei Arbeitstemperaturen von ca. 800°C (1472°F) eine hohe Leistung erreichen können, ohne dass es zu einem dramatischen Verlust an Schleifleistung kommt.

Zu den Vorteilen dieser Scheiben gehören:

- Hohe Verschleißfestigkeit.

- Die Fähigkeit, die Schärfe über lange Zeiträume zu erhalten.

- Geringe Wärmeentwicklung, die eine Beschädigung des Werkstücks verhindert.

- Stabile Leistung in anspruchsvollen Anwendungsumgebungen.

Beispiele aus der Praxis von Präzisionswerkstätten haben gezeigt, dass sich die Lebensdauer von Bauteilen erhöht und die Nacharbeit spürbar verringert hat, wenn kubisches Bornitrid anstelle von herkömmlichen Werkzeugen eingesetzt wurde. Ihre Hitze- und Verschleißbeständigkeit bedeutet auch weniger Werkzeugwechsel und geringere Ausfallzeiten.

Herstellungsverfahren (harzgebundene, metallgebundene und keramische kubische Bornitridscheiben)

Die Struktur von Scheiben aus kubischem Bornitrid wird weitgehend durch das gewählte Herstellungsverfahren bestimmt. Es gibt drei gängige Verfahren: Kunstharzbindung, Metallbindung und Verglasungsbindung.

Bei harzgebundenen Scheiben aus kubischem Bornitrid wird ein Kunstharz verwendet, um die Schleifpartikel zusammenzuhalten. Diese Methode bietet eine gute Flexibilität und eignet sich gut für Arbeiten mit mittlerer Geschwindigkeit. Das Harz dient beim Schleifen als Kissen und gewährleistet einen gleichmäßigen Fluss unter Druck.

Metallgebundene Schleifscheiben verwenden Metallpulver wie Bronze oder Kupfer als Bindemittel. Diese sind härter und helfen dem Schleifmittel, seine Form auch bei hoher Schleifbelastung beizubehalten. Sie sind ideal, wenn eine längere Standzeit der Werkzeuge erforderlich ist und härtere Materialien bearbeitet werden sollen.

Keramische Schleifscheiben weisen eine glasartige Bindung auf. Diese Bindungen bieten eine hohe strukturelle Steifigkeit und eignen sich hervorragend für Präzisionsarbeiten. Keramische Bindungen werden gewählt, wenn Maßhaltigkeit eine Priorität ist. Das Herstellungsverfahren gewährleistet in diesem Fall, dass die Schleifpartikel fest gehalten werden und das Gleichgewicht der Scheibe bei hohen Drehzahlen erhalten bleibt.

Die Bindungstechniken sind von entscheidender Bedeutung, da sie die Leistung und die Langlebigkeit der Scheibe beeinflussen. Eine ordnungsgemäße Bindung gewährleistet, dass die Schleifpartikel nicht vorzeitig abfallen. Im Laufe der Jahrzehnte haben Verbesserungen dieser Techniken zu Schleifscheiben geführt, die eine gleichbleibende Leistung und eine verlängerte Werkzeuglebensdauer bieten.

Anwendungen (Schleifen von gehärteten Stählen, Superlegierungen, Schnellarbeitsstahl und schwer zu bearbeitenden Metallen)

Diese Technologie entfaltet ihre wahre Stärke beim Schleifen einer Vielzahl von Werkstoffen. Eine häufige Anwendung ist das Schleifen von gehärteten Stählen. Viele Teile aus gehärtetem Stahl werden in der Automobil- und Luft- und Raumfahrtindustrie verwendet, wo präzise Oberflächengüten entscheidend sind.

Superlegierungen, die in Turbinenschaufeln und Motorkomponenten verwendet werden, stellen eine Herausforderung für herkömmliche Schleifscheiben dar. Kubische Bornitrid-Schleifscheiben haben ihre Leistungsfähigkeit bei diesen Werkstoffen unter Beweis gestellt. Ihre hohe Korrosions- und Verschleißbeständigkeit macht sie zu einer idealen Option für diese zähen Metalle.

Hochgeschwindigkeitsstahl, der häufig in Schneidwerkzeugen verwendet wird, profitiert ebenfalls von Cubic Boron Nitride Schleifscheiben. Die Scheiben bieten ein ausgewogenes Verhältnis zwischen geringer thermischer Schädigung und präzisem Materialabtrag. Diese Faktoren sind entscheidend für die Erhaltung der Spitzengeometrie und der Kantenschärfe von Werkzeugen.

Als schwer zu bearbeitende Metalle werden im Allgemeinen alle Metalle bezeichnet, die sich mit herkömmlichen Methoden nicht formen und schneiden lassen. In dieser Hinsicht zeichnen sich die Scheiben aus kubischem Bornitrid aus. Sie können Material ohne übermäßige Wärmeentwicklung effizient abtragen. Ein gutes Beispiel hierfür ist der Werkzeug- und Formenbau, wo Teile auf sehr genaue Abmessungen geschliffen werden. Kosteneinsparungen ergeben sich durch kürzere Bearbeitungszeiten und eine geringere Gefahr von Materialverzug.

Vorteile von kubischen Bornitrid-Schleifscheiben (lange Standzeit, hohe Präzision, geringe Wärmeentwicklung, gleichbleibende Leistung)

Mehrere Vorteile machen kubische Bornitridscheiben zur bevorzugten Wahl für viele Branchen. Erstens bieten sie eine außergewöhnlich lange Standzeit. Diese Scheiben weisen selbst bei Dauereinsatz eine geringe Verschleißrate auf. Die Schleifpartikel behalten ihre Schneidfähigkeit über viele Zyklen hinweg bei.

Zweitens bieten sie eine hohe Präzision. Aufgrund der feinen Korngröße und der starken Bindungen in ihrer Struktur erzeugen diese Scheiben klare und genaue Oberflächen. Viele Präzisionsteile erfordern eine solche Genauigkeit, um strenge Qualitätsstandards zu erfüllen.

Drittens ist die geringe Wärmeentwicklung ein deutlicher Vorteil der Verwendung dieser Scheiben. Übermäßige Hitze kann das Werkstück beschädigen und die Lebensdauer des Werkzeugs verkürzen. Scheiben aus kubischem Bornitrid helfen bei der Temperaturkontrolle, selbst bei hoher Belastung. Dadurch bleiben die Teile innerhalb der vorgesehenen Toleranzen.

Und schließlich ist ihre Leistung bei verschiedenen Schleifanwendungen gleichbleibend. Die Bediener bemerken, dass die Scheiben ihre Schneidleistung nicht so schnell verlieren. Diese Zuverlässigkeit führt zu einer verbesserten Prozessstabilität in Produktionslinien.

Typen und Qualitäten (Korngröße, Konzentration, Scheibenformen und Bindungsarten)

Bei der Auswahl einer Schleifscheibe aus kubischem Bornitrid spielen viele Faktoren eine Rolle. Einer der wichtigsten Faktoren ist die Korngröße. Grobe Körner werden zum Abtragen von schwerem Material verwendet, während feine Körner besser für die Endbearbeitung geeignet sind. Auch die Konzentration von kubischem Bornitrid in einer Schleifscheibe kann variieren. Eine höhere Konzentration ist in der Regel für aggressive Schleifaufgaben von Vorteil.

Die Scheibenformen variieren je nach Anwendung. Topfscheiben, gerade Scheiben und Tellerscheiben sind gängige Formen. Jede Form eignet sich für eine andere Schleifsituation. Die Bindungsart sollte je nach dem zu schleifenden Material ausgewählt werden. Eine geeignete Bindung gewährleistet, dass das Schleifmittel bis zum Abschluss der Arbeit wirksam bleibt.

Die Hersteller produzieren viele Sorten dieser Scheiben. Jede Sorte ist auf ein bestimmtes Metall oder eine bestimmte Legierung zugeschnitten. In vielen Fällen wählt der Bediener eine Scheibe, die sowohl die Materialeigenschaften als auch die gewünschte Oberflächengüte berücksichtigt. Diese Flexibilität macht kubische Bornitridscheiben zu einem vielseitigen Werkzeug in der Metallbearbeitung.

Vergleich mit anderen Schleifscheiben (Aluminiumoxid, Siliziumkarbid, Diamantscheiben)

Scheiben aus kubischem Bornitrid werden oft mit anderen Schleifscheiben wie Aluminiumoxid, Siliziumkarbid und Diamantscheiben verglichen. Jedes Material hat seine Stärken und Schwächen.

Aluminiumoxidscheiben sind weit verbreitet und eignen sich gut für weichere Metalle. Bei härteren Materialien verschleißen sie jedoch viel schneller. Siliziumkarbidscheiben sind für Nichteisenmetalle und Materialien wie Keramik geeignet. Beim Schleifen von gehärtetem Stahl sind sie jedoch nicht so haltbar.

Diamantscheiben sind die härtesten von allen. Sie bieten eine hervorragende Leistung, sind aber wegen der chemischen Reaktionen, die beim Schleifen auftreten können, am besten für Nichteisenmetalle geeignet. Scheiben aus kubischem Bornitrid eignen sich am besten für eisenhaltige Werkstoffe. Dank ihrer ausgewogenen Eigenschaften können sie eine Reihe von Metallen mit hoher Präzision, geringer Wärmeentwicklung und langer Standzeit bearbeiten.

Die Wahl der Schleifscheibe hängt letztlich vom Werkstoff und der jeweiligen Aufgabe ab. Bei kubischen Bornitridscheiben ist das Gleichgewicht zwischen Schneidleistung und Wärmekontrolle ein entscheidender Faktor. Viele erfahrene Anwender halten diese Scheiben für das Schleifen gehärteter Stähle und Legierungen für überlegen.

Schlussfolgerung

Kubische Bornitrid-Schleifscheiben haben sich ihren Platz in vielen Industriebereichen verdient. Ihre hohe Verschleißfestigkeit, lange Lebensdauer und die Fähigkeit, genaue Oberflächen zu erzeugen, machen sie zu einem Vorteil bei Präzisionsarbeiten. Die Vielfalt der Herstellungsmethoden ermöglicht es ihnen, unterschiedliche Anforderungen zu erfüllen.

Selbst im Vergleich zu anderen Schleifscheiben wie Aluminiumoxid, Siliziumkarbid und Diamantscheiben zeichnet sich kubisches Bornitrid durch seine konstante Leistung bei harten Metallen aus. Für Anwender, die mit gehärteten Stählen, Superlegierungen und Schnellarbeitsstahl arbeiten, bieten diese Scheiben Zuverlässigkeit und Effizienz.

Häufig gestellte Fragen

F: Wie lange halten Scheiben aus kubischem Bornitrid normalerweise?

F: Aufgrund des geringen Verschleißes und der starken Bindungsprozesse halten sie wesentlich länger als herkömmliche Räder.

F: Können Räder aus kubischem Bornitrid bei hohen Geschwindigkeiten eingesetzt werden?

F: Ja, sie behalten ihre Leistung auch bei hohen Geschwindigkeiten und hohen Temperaturen bei.

F: Für welche Metalle sind Cubic-Bornitrid-Räder besonders geeignet?

F: Gehärtete Stähle, Superlegierungen und Hochgeschwindigkeitsstähle profitieren am meisten.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

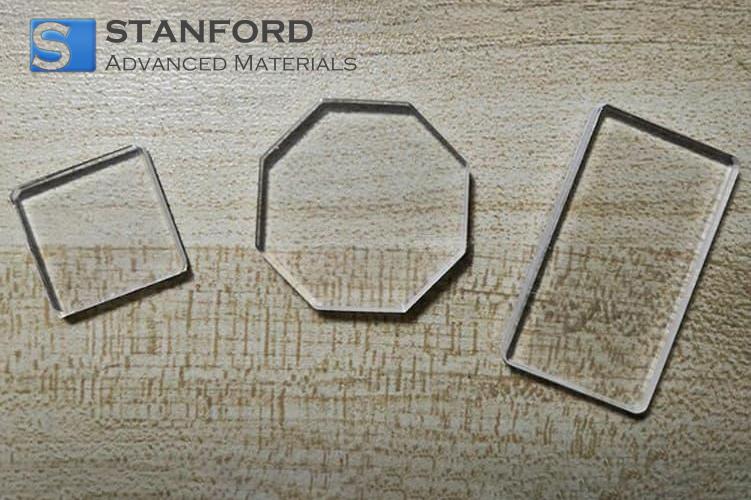

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

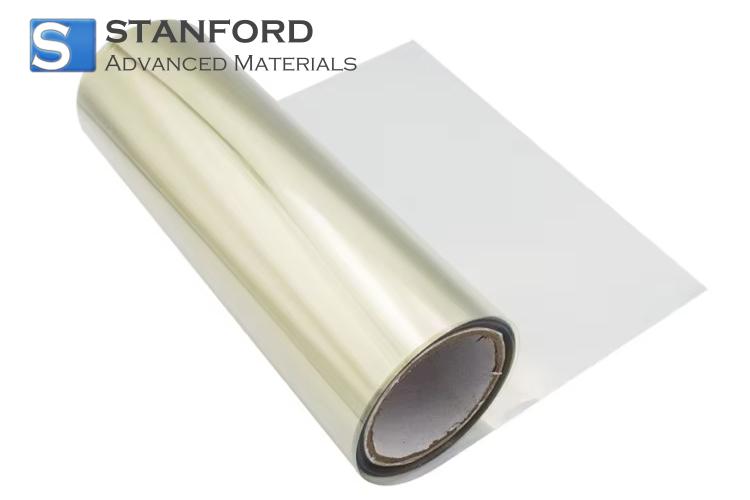

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento