Wie wird Molybdän extrahiert?

Verfahren zur Aufbereitung von Molybdänerz

Die wichtigste Aufbereitungsmethode für Molybdänerz ist die Flotation.

Das durch Flotation gewonnene Molybdänmineral ist Molybdänit. Als Flotationsmittel werden unpolare Öle als Sammler verwendet, und es wird ein Schaumbildner hinzugefügt. Um die Qualität der Molybdänkonzentrate zu gewährleisten, müssen wir Kupfer, Blei, Eisen und andere Metallmineralien sowie Kalziumoxid und Kohlenstoffmineralien aus dem Molybdänkonzentrat abtrennen, wobei Natriumsulfid und Zyanid verwendet werden können, um Eisenkupfer und Verunreinigungen zu verhindern.

Verhüttungsprozess von Molybdänkonzentraten

Bei der Verhüttung von Molybdänkonzentrat werden hauptsächlich die folgenden Verfahren angewandt:

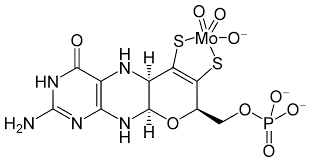

Oxidationsröstung: Molybdänit wird durch Molybdän-Calcin geröstet, gefolgt von der Sublimationsmethode oder der Nassmethode, um Ammoniummolybdat-Molybdäntrioxid zu erzeugen, Ammoniak in die Lösung zu geben und von unlöslichen zu trennen. Die Ammoniummolybdatkristalle werden durch Konzentrieren und Kristallisieren gewonnen, oder es wird eine saure Fällung verwendet, um einen Molybdatniederschlag zu bilden und sich so von den löslichen Verunreinigungen zu trennen. Nach der Kalzinierung entsteht reines Molybdäntrioxid, das dann durch Wasserstoffreduktion zu Metallmolybdän verarbeitet wird. Je nach Röstanlage oder den verschiedenen zugegebenen Komponenten kann das Verfahren in Drehrohrofen-, Backofen-, Wirbelschicht- und Entspannungsofenröstung unterteilt werden. Die Methode erzeugt eine große Menge an Rauch, verschmutzt die Umwelt, die Rückgewinnungsrate von Molybdän ist niedrig, und die seltenen Elemente, Rhenium laufen fast alle mit dem Rauchgas weg, es ist nicht geeignet für die Verarbeitung von minderwertigen Erzen und komplexen Erzen.

Salpetersäurelaugung: die Oxidation von MOS2 zur Herstellung von löslichem Molybdat in einem Autoklaven, wobei hauptsächlich kostengünstige Oxidationsmittel - Luft oder reiner Sauerstoff - verwendet werden. Diese Methode erfordert hohe Temperaturen und hohen Druck, hohe Anforderungen an die Reaktionsausrüstung, Reaktionsbedingungen und zuverlässige Produktion, technische Schwierigkeiten, technische Bedingungen des Auslaugungsprozesses ist schwer zu kontrollieren, einige Sicherheitsrisiken bestehen auch in den Produktionsprozess, derzeit hat die Verwendung dieser Methode ausgesetzt.

Natriumhypochlorit-Auslaugung: wird hauptsächlich für die Auslaugung von minderwertigen Erzabfällen verwendet. Im Auslaugungsprozess wird Natriumhypochlorit selbst langsam Sauerstoff lösen, einige andere Metallsulfide werden durch Natriumhypochlorit-Hydroxid-Ionen oxidiert, diese Metalle fallen aus und fördern die Produktion von Molybdat, Molybdänlösung wird zu Schlacke. Die Methode erfordert milde Reaktionsbedingungen, eine einfache Produktionskontrolle und geringe Anforderungen an die Ausrüstung, aber der Verbrauch des Rohstoffs Natriumhypochlorit ist groß und die Produktionskosten sind zu hoch.

Elektrooxidation Auslaugung Methode: es ist von Natriumhypochlorit-Methode verbessert, die Methode ist die Zugabe von Molybdänit Mineral Aufschlämmung der elektrolytischen Tank, wurde mit Natriumchlorid-Lösung in der Elektro-Oxidation Prozess, Cl2 und Anode Produkte reagieren mit Wasser zu produzieren Hypochlorit, Molybdänsulfid Hypochlorit Oxidation in Mineralien, um Molybdän Molybdat in Lösung. Die Methode hat Vorteile wie eine hohe Auslaugungsrate von Natriumhypochlorit, milde Reaktionsbedingungen und keine Verschmutzung und kann die Richtung, den Grenzwert und die Geschwindigkeit der Reaktion bequem kontrollieren und anpassen.

Derzeit gibt es einige neue Methoden, zum Beispiel, Molybdänit ist nicht geröstet, direkt verwendet Sauerstoff Druck Kochen Methode oder bakterielle Laugung Methode zur Gewinnung von reinem Molybdäntrioxid. Bei minderwertigem Oxiderz werden Schwefelsäure zum Auslaugen, Ionenaustausch und Extraktionsverfahren zur Gewinnung von reinem Molybdäntrioxid aus der Lösung verwendet.

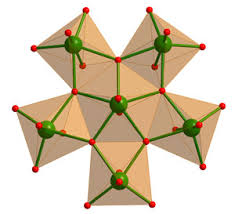

Überblick über die Anwendungen von Molybdän

Molybdän wird in erster Linie in der Eisen- und Stahlindustrie verwendet, auf die etwa 80 % des Gesamtverbrauchs von Molybdän entfallen, gefolgt von der chemischen Industrie mit etwa 10 %. Darüber hinaus wird Molybdän auch in der Elektro- und Elektronikindustrie, in der Medizin, in der Landwirtschaft und in anderen Bereichen verwendet, auf die etwa 10 % des Gesamtverbrauchs entfallen.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento