Allgemeine Anwendungen von Berylliumkupfer

Berylliumkupfer (BeCu) oder Berylliumbronze ist eine Hochleistungs-Kupferlegierung mit einem geringen Anteil an Beryllium (0,2 bis 2 %). Diese einzigartige Mischung verleiht der Legierung eine Reihe hervorragender Eigenschaften: hohe Festigkeit, gute elektrische und thermische Leitfähigkeit, Korrosionsbeständigkeit, nichtmagnetisches Verhalten und Funkenfestigkeit.

Daher wird Berylliumkupfer in der Elektronik, Luft- und Raumfahrt sowie in der Öl- und Gasindustrie verwendet. Nachfolgend sind die häufigsten Anwendungen von Berylliumkupfer aufgeführt:

1. Elastische und leitende Komponenten

Berylliumkupferlegierungen werden bei der Herstellung von leitfähigen elastischen Bauteilen wie Schaltern, Steckern und Federkontakten verwendet. Seine Festigkeit ist fast doppelt so hoch wie die anderer Kupferlegierungen. BeCu verfügt außerdem über eine hohe Leitfähigkeit. So kann es häufiges Biegen oder Biegen ohne Ermüdung oder Verformung ertragen.

In der Telekommunikations- und Elektronikindustrie wird Berylliumkupfer häufig zur Herstellung von Signalsteckern, elektrischen Anschlüssen und Batteriekontakten verwendet. Diese Komponenten erfordern Präzision und Haltbarkeit auf kleinem Raum.

2. Verschleißfeste Lager und Buchsen

Aufgrund seiner Verschleißfestigkeit wird Berylliumkupfer häufig für die Herstellung von Gleitlagern und Buchsen verwendet. Diese Teile sind in der Regel Reibung, Vibrationen und starken Belastungen ausgesetzt. Die Ermüdungsbeständigkeit von Berylliumkupfer macht es für einen langen Einsatz geeignet.

Ein bekanntes Beispiel ist der Luftfahrtsektor. American Airlines ersetzte früher traditionelle Kupferlager durch Berylliumkupferlager. Dies führte zu einer Verbesserung der Lebensdauer von 8.000 bis 28.000 Stunden. Diese Art von Stärke reduziert Ausfallzeiten und Wartungskosten erheblich.

3. Explosionsgeschützte Werkzeuge

Eine weitere hervorragende Eigenschaft von Berylliumkupfer ist, dass es nicht funken kann. Bei Werkzeugen aus normalen Metallen entstehen Funken, wenn sie auf eine harte Oberfläche aufschlagen - ein großes Sicherheitsrisiko in explosiven Umgebungen wie Ölraffinerien, Chemiewerken und Minen.

Bei Werkzeugen aus Berylliumkupfer ist dieses Risiko jedoch ausgeschlossen. Sie werden in Schraubenschlüsseln, Schraubenziehern, Hämmern und Meißeln verwendet, wo entflammbare Dämpfe oder Gase vorhanden sein können. Diese Werkzeuge geben den Beschäftigten ein Gefühl der Sicherheit und erfüllen die strengen Sicherheitsanforderungen in gefährlichen Arbeitsumgebungen.

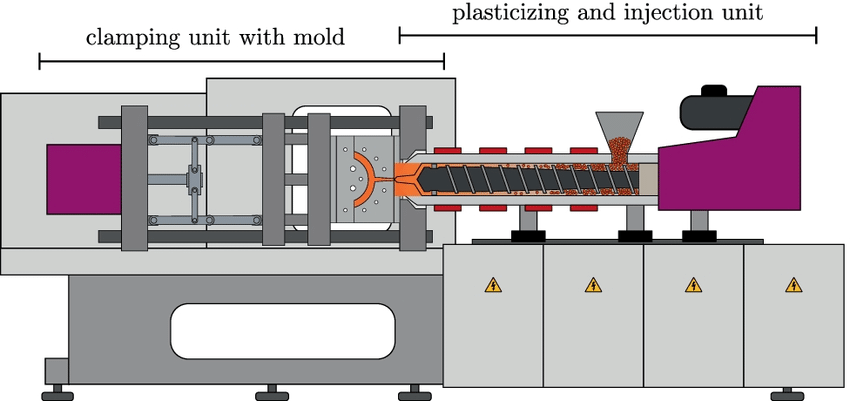

4. Präzisionsformen und Druckguss

Berylliumkupfer besitzt eine gute Wärmeleitfähigkeit, hohe Härte und Widerstandsfähigkeit gegen Wärmeverformung. Daher ist es für den Einsatz in Formen geeignet, insbesondere für Kunststoffspritz- und Druckgussformen. Die gute Wärmeleitfähigkeit ermöglicht auch eine schnelle Abkühlung von Kunststoffteilen.

Formen aus Berylliumkupfer sind auch für ihre gute Oberflächenqualität und geringe thermische Ermüdung bekannt. Diese Legierungen können auch enge Toleranzen einhalten. Außerdem senkt die Wiederverwendbarkeit der Legierung die Gesamtkosten im Formenbau.

[1]

[1]

5. Elektrische Komponenten mit hoher Leitfähigkeit

Für Anwendungen mit hoher Festigkeit und hoher elektrischer Leitfähigkeit werden bestimmte Berylliumkupferlegierungen, nämlich Cu-Ni-Be und Co-Cu-Be, häufig verwendet. Diese können eine elektrische Leitfähigkeit von bis zu 50 % IACS(International Annealed Copper Standard) aufweisen und werden für elektrische Kontakte, Elektroden sowie in Hochleistungsrelais verwendet.

Es wird zum Beispiel in Elektroden für das Widerstandsschweißen verwendet. Diese Elektroden müssen hohe elektrische Ströme übertragen. Sie müssen auch mechanischem Verschleiß und thermischer Belastung standhalten.

Arten von Beryllium-Kupfer-Legierungen

Beryllium-Kupfer-Legierungen werden in zwei Typen eingeteilt:

-Hochleitfähiges Berylliumkupfer (0,2%-0,6% Be): Der Schwerpunkt liegt auf der Leitfähigkeit auf Kosten der Festigkeit; findet Verwendung in der Elektrizität und Elektronik.

-Hochfestes Berylliumkupfer (1,6%-2,0% Be): Bietet maximale Festigkeit bei hoher Leitfähigkeit; geeignet für strukturelle und mechanische Anwendungen;

Sie können auch in 4 Haupttypen nach der amerikanischen Norm eingeteilt werden:

1. C17200 (1,8-2,0%Be)

- Höchste Festigkeit (bis zu 200 ksi nach Wärmebehandlung), hohe Ermüdungs- und Verschleißfestigkeit.

- Wird in der Luft- und Raumfahrt, bei Präzisionsinstrumenten, Anschlüssen und Formen verwendet.

2. C17300 (0,2-0,6%Be, mit Bleizusatz)

- Geringere Festigkeit, aber bessere Bearbeitbarkeit.

- Wird zur Herstellung von elektrischen Steckern, Schaltern und Befestigungselementen verwendet.

3. C17500 (0,4-0,7%Be, mit Kobaltzusatz)

- Gute elektrische und thermische Leitfähigkeit, mäßige Festigkeit.

- Findet sich in Bauteilen zum Widerstandsschweißen und in elektrischen Kontakten.

4. C17510 (0,4-0,7%Be, Nickelzusatz)

- Höhere Festigkeit als C17500, dennoch gute Leitfähigkeit.

- Findet Anwendung in elektrischen Systemen der Automobil-, Luft- und Raumfahrtindustrie.

Weitere Informationen: Gängige Arten von Berylliumkupfer

Schlussfolgerung

Die Festigkeit und die Eigenschaften von Berylliumkupfer machen es in vielen Branchen nützlich. Man findet es in elektronischen Steckverbindern oder als funkenfreie Werkzeuge. BeCu-Legierungen enttäuschen nie. Weitere Beryllium-Kupfer-Legierungen finden Sie bei Stanford Advanced Materials (SAM).

Zusammenfassende Tabelle: Allgemeine Anwendungen von Berylliumkupfer

|

Verwendungen |

Eigenschaften |

Beispiele |

|

Elastische und leitfähige Komponenten |

Hohe Festigkeit, Elastizität, gute Leitfähigkeit |

Federn, Steckverbinder, Schaltkontakte, Batterieklemmen |

|

Verschleißfeste Lager & Buchsen |

Hohe Verschleißfestigkeit, Ermüdungsbeständigkeit |

Luftfahrzeuglager, Buchsen |

|

Explosionsgeschützte Werkzeuge |

Funkenfrei, korrosionsbeständig |

Hämmer, Schraubenschlüssel, Meißel |

|

Präzisionsformen und Druckguss |

Hohe Härte, Wärmeleitfähigkeit |

Kunststoffspritzgussformen, Druckgussformen, Präzisionswerkzeugbau |

|

Elektrische Teile mit hoher Leitfähigkeit |

Festigkeit und Leitfähigkeit (bis zu 50% IACS) |

Schweißelektroden, elektrische Kontakte, Relaiskomponenten |

Referenz:

[1] Baum, Markus & Jasser, Fabian & Stricker, Michael & Anders, Denis & Lake, Simone. (2022). Numerische Simulation des Formfüllprozesses und deren experimentelle Validierung. The International Journal of Advanced Manufacturing Technology. 120. 1-12. 10.1007/s00170-022-08888-9.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento