Was sind Aluminium-Vorlegierungen?

Einführung

Aluminiumvorlegierungen sind ein wichtiger Bestandteil vieler Metallprodukte. Sie werden verwendet, um die Eigenschaften von Aluminiumgussstücken einzustellen. In Gießereien und Walzwerken helfen diese Legierungen bei der Steuerung von Festigkeit, Fließfähigkeit und Verarbeitbarkeit. Ihre Rolle ist in der modernen Metallverarbeitung sehr wichtig.

Was sind Aluminiumvorlegierungen?

Aluminiumvorlegierungen sind Mischungen aus reinem Aluminium und bestimmten Legierungselementen. Zu diesen Elementen gehören Kupfer, Silizium, Magnesium und Zink. Die Idee besteht darin, einen hohen Prozentsatz eines Elements zu einer kleinen Menge Aluminium hinzuzufügen. Diese Mischung wird dann in eine größere Aluminiumschmelze eingebracht. Ziel ist es, die Eigenschaften der endgültigen Legierung anzupassen.

Eine Aluminium-Silizium-Vorlegierung enthält zum Beispiel in der Regel 15 bis 25 % Silizium. Dies wird beim Gießen verwendet, weil Silizium die Fließfähigkeit verbessert. Je besser die Fließfähigkeit, desto leichter füllt das Metall die Formen. Dies führt zu glatteren Oberflächen und weniger Fehlern in den Gussteilen. Ähnlich verhält es sich mit Aluminium-Kupfer-Vorlegierungen, die oft 10 bis 20 % Kupfer enthalten. Diese werden verwendet, um die Festigkeit des Endprodukts zu erhöhen.

Bei der Herstellung von Automobilteilen können Gießereien eine Vorlegierung mit einem hohen Magnesiumanteil hinzufügen. Magnesium verbessert die Festigkeit und Beständigkeit der fertigen Aluminiumlegierung. In einem Fall verwendete ein Werk eine magnesiumreiche Vorlegierung und meldete eine bessere Zugfestigkeit in seinen Motorblöcken. Die Vorteile sind real und messbar.

Aluminiumvorlegierungen können auch Zeit sparen. Bei der Herstellung großer Mengen von Metallteilen ist Genauigkeit sehr wichtig. Anstatt wiederholt kleine Mengen reiner Legierungselemente hinzuzufügen, wird eine Vorlegierung nur einmal hinzugefügt, um das gewünschte Niveau zu erreichen. Dies führt zu weniger Fehlern und einem zuverlässigeren Prozess. Außerdem ist dies eine kostengünstige Lösung. Die Vorlegierung wird unter kontrollierten Bedingungen hergestellt. Das bedeutet, dass ihre Zusammensetzung präzise und wiederholbar ist.

Nehmen wir die Aluminium-Zink-Vorlegierung als weiteres Beispiel. Zink kann die Stressresistenz von Aluminium verbessern. Wenn eine Vorlegierung mit einem hohen Zinkgehalt hinzugefügt wird, enthält die endgültige Legierung die richtige Konzentration für diese Aufgabe. In der Luftfahrtindustrie werden Legierungen mit Zink gewählt, weil sie ein gutes Gleichgewicht zwischen Gewicht und Festigkeit bieten. Obwohl das Aluminium leicht ist, erfüllen die mechanischen Eigenschaften der fertigen Legierung hohe Anforderungen. Ich erinnere mich an eine Anwendung, bei der eine zinkhaltige Legierung dazu beitrug, unerwünschte Vibrationen in einem Bauteil zu verringern.

Das Verfahren zur Herstellung von Vorlegierungen ist etabliert und zuverlässig. Eine Gießerei erhitzt reines Aluminium in einem Ofen. Das Legierungselement wird zugegeben. Das Mischen erfolgt gleichmäßig und gründlich. Die Vorlegierung wird zum Abkühlen in Formen gegossen. Sobald sie erstarrt ist, wird sie in Stücke geschnitten. Diese Stücke können später der Schmelze im richtigen Verhältnis zugefügt werden. Diese Methode gewährleistet, dass die endgültigen Mischungen stabil sind und den Konstruktionsanforderungen entsprechen.

Darüber hinaus gibt es noch weitere Vorteile. Vorlegierungen verringern das Risiko von Verunreinigungen. Geringe Mengen an Verunreinigungen können die gesamte Charge beeinträchtigen, wenn sie einzeln hinzugefügt werden. Bei Vorlegierungen führt die bessere Kontrolle der Chemie zu einem reineren Produkt. Dies ist von entscheidender Bedeutung bei der Herstellung von Produkten, bei denen die Qualität nicht beeinträchtigt werden darf.

Es ist auch erwähnenswert, dass die Verwendung einer Vorlegierung die Rekalibrierung vereinfacht. Wenn ein Fehler auftritt, kann eine kleine Menge der Vorlegierung hinzugefügt werden, um die Zusammensetzung zu korrigieren. Dies ist einfacher als das erneute Schmelzen der gesamten Charge. Die Präzision wird bei minimalem Abfall beibehalten. Viele Werke verwenden diese Methode, weil sie praktisch und effizient ist.

Ich erwähne oft, dass Kompatibilität der Schlüssel ist. Das Basisaluminium und die Legierungselemente müssen gut zusammenarbeiten. Ein Ungleichgewicht kann zu unerwünschten Phasen oder Defekten führen. So kann beispielsweise ein zu hoher Anteil eines Elements das Aluminium spröde machen. Aus diesem Grund ist eine genaue Messung von entscheidender Bedeutung. In der Praxis werden nach der Zugabe der Vorlegierung Standardtests durchgeführt. Diese Tests stellen sicher, dass die endgültige Zusammensetzung wie geplant ist.

Wenn ich mit neueren Ingenieuren spreche, betone ich, dass die Wissenschaft hinter diesen Legierungen gut etabliert ist. Jahrzehntelanges Ausprobieren hat zu spezifischen Rezepten geführt. Aluminium-Magnesium-Legierungen werden zum Beispiel häufig für Getränkedosen verwendet. Sie bieten das perfekte Gleichgewicht zwischen Gewicht und Haltbarkeit. Die Vorlegierung trägt dazu bei, den genauen Magnesiumgehalt zu erreichen, der den Dosen die nötige Festigkeit verleiht, um kohlensäurehaltige Getränke zu halten, ohne zu schwer zu sein.

Die Eigenschaften von Aluminiumvorlegierungen hängen von dem gewählten Legierungselement ab. Sie sind für ihre Homogenität bekannt. Das bedeutet, dass jedes kleine Stück einer Vorlegierung eine gleichbleibende Zusammensetzung aufweist. Diese Gleichmäßigkeit ist in der Großserienproduktion sehr wichtig. Mit jeder Zugabe erreicht die Metallschmelze allmählich eine stabile und gewünschte Zusammensetzung.

Ein weiterer wichtiger Vorteil ist die einfache Handhabung. Die Vorlegierungen werden in kontrollierten Chargen hergestellt. Dies gibt der Industrie Vertrauen in das Rohmaterial. Es ist ein einfacher Schritt, der große Auswirkungen auf das Endprodukt hat. So kann beispielsweise eine Stahlgießerei, die Aluminiumvorlegierungen verwendet, die Mikrostruktur des fertigen Metalls kontrollieren. Das Ergebnis ist ein Produkt, das den spezifischen Designanforderungen entspricht.

Ein Beispiel aus der Praxis ist die Herstellung von Motorblöcken, bei der Aluminiumvorlegierungen mit Kupfer- und Magnesiumzusätzen verwendet werden. Die endgültige Legierung weist eine verbesserte Hitzebeständigkeit auf. Bei Automobilanwendungen ist dies von entscheidender Bedeutung, da das Metall hohen Belastungen und Temperaturen ausgesetzt ist. Die Verwendung von Vorlegierungen half dem Hersteller, Qualitätstests und Leistungsstandards zu erfüllen.

Fazit

Zusammenfassend lässt sich sagen, dass Aluminiumvorlegierungen in modernen industriellen Anwendungen sehr nützlich sind. Sie helfen bei der Anpassung der Eigenschaften von Aluminiumlegierungen. Ihre Rolle bei der Verbesserung von Festigkeit, Verarbeitbarkeit, Fließfähigkeit und Zuverlässigkeit kann gar nicht hoch genug eingeschätzt werden. Anwendungen finden sich in der Automobilindustrie, in der Luft- und Raumfahrt, bei der Verpackung von Getränken und in vielen anderen Bereichen. Weitere Vorlegierungen finden Sie unter Stanford Advanced Materials (SAM).

Häufig gestellte Fragen

F: Was sind Aluminiumvorlegierungen?

F: Aluminiumvorlegierungen sind Mischungen von Aluminium mit hohen Anteilen eines Legierungselements, die zur Einstellung der Eigenschaften von Aluminiumgusslegierungen verwendet werden.

F: Welchen Nutzen haben Aluminiumvorlegierungen für den Produktionsprozess?

F: Sie verbessern die Fließfähigkeit, die Festigkeit und die Konsistenz des Endprodukts, verringern Fehler und gewährleisten einen zuverlässigen Herstellungsprozess.

F: Können Vorlegierungen die Eigenschaften in der Großserienproduktion anpassen?

F: Ja, sie ermöglichen kontrollierte Zusätze, um präzise Legierungszusammensetzungen zu erreichen, die für die Aufrechterhaltung der Qualität in der Großserienfertigung entscheidend sind.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

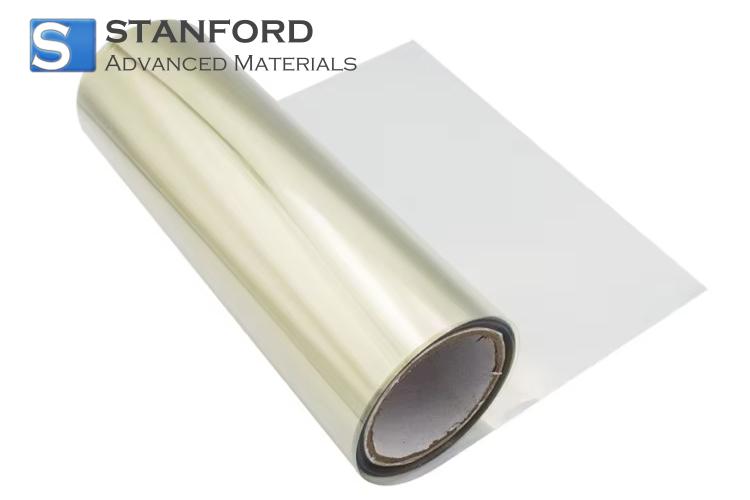

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento