Sphärisches Pulver in der additiven Fertigung

1 Einleitung

Additive Fertigungstechnologien (Additive Manufacturing Technologies, AM) oder 3D-Druck (3DP) ist eine Technologie zur Herstellung fester Teile durch schichtweise Materialanhäufung auf der Grundlage dreidimensionaler CAD-Daten.

Die historische Entwicklung der 3D-Drucktechnologie ist ein Prozess des kontinuierlichen Fortschritts und der Expansion. Von den Anfängen des Rapid Prototyping bis zum heutigen breiten Anwendungsspektrum wurde die 3D-Drucktechnologie in Design- und Fertigungsbereichen wie Schmuckdesign, Schuhdesign und -herstellung, Industriedesign, Architekturdesign, Ingenieurdesign und Konstruktion, Automobildesign und -herstellung, Luft- und Raumfahrt, Zahnmedizin und anderen medizinischen Bereichen eingesetzt.

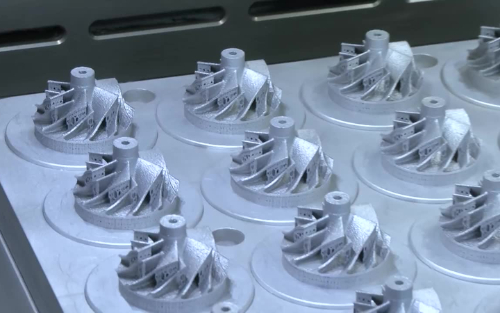

Abb. 1 Die 3D-Drucktechnologie ist weit verbreitet

2 Additive Fertigungstechnologien und historische Entwicklung

Additive Fertigung (AM), auch bekannt als 3D-Druck, ist eine fortschrittliche Fertigungstechnologie, bei der dreidimensionale Objekte direkt durch schichtweises Auftragen von Materialien hergestellt werden. Mit der traditionellen subtraktiven Fertigung (z. B. Schneiden) und Iso-Material-Fertigung (z. B. Gießen) ist anders, AM basiert auf dem Prinzip der "diskreten - Stapeln", ohne die Notwendigkeit für Formen oder komplexe Werkzeuge, kann direkt auf der Grundlage des digitalen Modells, um die Herstellung, mit einem hohen Maß an Freiheit des Designs, hohe Auslastung von Materialien, und kann schnell angepasst werden komplexe Strukturen und andere bedeutende Vorteile.

Die Technologie der additiven Fertigung (AM) eignet sich besonders für die Herstellung hochkomplexer Teile, die mit herkömmlichen Verfahren nur schwer zu formen sind, und beseitigt wirksam die Probleme der herkömmlichen Fertigung wie geringe Produktivität, lange Vorlaufzeiten und hohe Kosten. Ihr Hauptvorteil liegt darin, dass sie Konstruktionsbeschränkungen durchbricht und komplexe Geometrien (z. B. Innenkanäle, dünnwandige Komponenten) direkt durch Near-Net-Shape-Möglichkeiten herstellt, wodurch die Anzahl der Teile und die Montageanforderungen erheblich reduziert und gleichzeitig eine Leistungsoptimierung (z. B. Leichtbau) erreicht wird. Darüber hinaus unterstützt AM schnelle, iterative "Design-Fail-Fix"-Zyklen, die die Produktentwicklungszyklen drastisch verkürzen und gleichzeitig eine wirtschaftliche Produktion von Einzel- oder Auslaufteilen ermöglichen. Durch den präzisen schichtweisen Materialaufbau reduziert die Technologie den Materialabfall auf weniger als 10 % im Vergleich zu konventionellen Verfahren (Optimierung des Kauf-Fliege-Verhältnisses) und bietet so effiziente und flexible Fertigungslösungen für High-End-Anwendungen wie Luft- und Raumfahrt und Nuklearantriebe bei gleichzeitiger Kostensenkung.

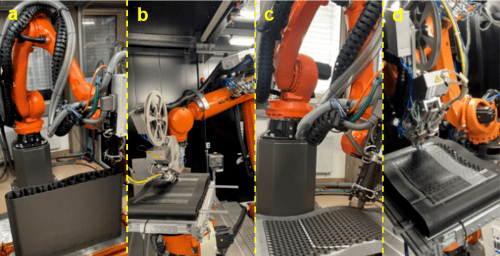

Abb. 2 Neuartige additive Fertigungstechnologie für Verbundwerkstoffe, entwickelt für Strukturen in der Luft- und Raumfahrt

Die Technologie der additiven Fertigung lässt sich je nach Formgebungsprinzip und Materialeigenschaften in verschiedene Typen unterteilen, zu denen vor allem das Pulverbettschmelzen (z. B. SLM/EBM), die Materialextrusion (z. B. FDM), die Lichthärtung (z. B. SLA/DLP) und die gerichtete Energieabscheidung (DED) gehören. Das Grundprinzip ist die schichtweise Formung von Werkstoffen durch digitale Modellierung: Zunächst wird mit Hilfe von CAD ein dreidimensionales Modell konstruiert und in zweidimensionale Schichtdaten zerlegt; anschließend steuert das Gerät die Energiequelle (z. B. Laser, E-Beam) oder die Extrusionsvorrichtung entsprechend den Schichtdaten, wobei das Pulver selektiv geschmolzen, das Harz ausgehärtet oder der thermoplastische Kunststoff extrudiert und dann Schicht für Schicht zur Formung des Bauteils aufgeschichtet wird. Bei der SLM-Technologie (Powdered Metal Bed Melting) wird beispielsweise Metallpulver mit Hilfe von Hochenergielasern präzise geschmolzen und schichtweise zu Teilen mit hoher Dichte gestapelt, während bei der SLA-Technologie (Light Curing Technology) UV-Laser verwendet werden, um flüssige lichtempfindliche Harze abzutasten und zu härten, um feine Strukturen zu bilden. Nach dem Druck ist eine Nachbearbeitung wie Pulverreinigung, Wärmebehandlung oder Oberflächenpolitur erforderlich, um ein fertiges Produkt zu erhalten, das die Leistungsanforderungen erfüllt. Für den gesamten Prozess sind keine Formen erforderlich, was die freie Gestaltung und effiziente Herstellung komplexer geometrischer Strukturen unterstützt.

Tabelle 1 EBM vs. SLM

|

Charakterisierung |

EBM |

SLM |

|

Energiequelle |

Elektronenstrahl |

Laser |

|

Umgebung |

Hochvakuum |

Inertes Gas (z. B. Argon) |

|

Geeignete Materialien |

Metalle mit hohem Schmelzpunkt (Titan, Tantal, Wolfram, usw.) |

Rostfreier Stahl, Aluminiumlegierungen, Kobalt-Chrom-Legierungen, etc. |

|

Größe der Teile |

Große Größe, dicke Schicht |

Kleine und mittlere Größe, hochpräzise Details |

Der Prozess der additiven Fertigung (AM) beginnt mit der Konstruktions- und Vorverarbeitungsphase, die von der Analyse der Bauteilstruktur über die Modellvalidierung bis hin zur Planung des Aufbaulayouts reicht, wobei die Optimierung der Pfade für die Erzeugung der Stütze und des Modells direkt die Genauigkeit und Effizienz der späteren Fertigung bestimmt. Das Materialdesign muss eng mit den Eigenschaften des Metallmaterials abgestimmt werden. So wirken sich beispielsweise die Partikelgrößenverteilung und die Fließfähigkeit des Pulvers direkt auf die Qualität der Pulververteilung aus. Nach der Herstellung umfasst die Nachbearbeitung die Entfernung des Pulvers, die Wärmebehandlung zur Beseitigung von Eigenspannungen, die Entfernung der Stützstruktur und das Trennen der Platten, gefolgt von Präzisionsbearbeitung (z. B. Schweißen, Polieren) und strengen Prüfungen (z. B. zerstörungsfreie Prüfungen), um sicherzustellen, dass das Teil den Betriebsnormen entspricht. In der Montagephase werden Validierungstests und metallurgische Zertifizierungen zu einem vollständigen Produktionsprogramm kombiniert, das spezielle Beschichtungsverfahren (z. B. Wärmedämmschichten) zur Verbesserung der Hitze- und Oxidationsbeständigkeit, insbesondere für Hochtemperaturumgebungen, enthält. Der gesamte Prozess basiert auf einem iterativen Lebenszyklus zur kontinuierlichen Optimierung von Prozessparametern und Materialeigenschaften, z. B. in Anlehnung an das von Gradi et al. (2021) vorgeschlagene Modell. Durch den Zyklus "Design-Manufacture-Test-Improve" (Entwurf-Herstellung-Test-Verbesserung) kann ein nahtloser Übergang vom Prototyping zur Massenproduktion erreicht werden, was letztlich die Zuverlässigkeit und die dauerhafte Leistung des AM-Teils unter extremen Betriebsbedingungen gewährleistet. Zuverlässigkeit und Langlebigkeit von AM-Teilen unter extremen Betriebsbedingungen.

In den 1980er Jahren kam die frühe 3D-Drucktechnologie zu ihrem Recht. Diese Phase der Technologie wurde als Rapid Prototyping (Schneller Prototypenbau) bezeichnet, und ihr Kernkonzept bestand darin, Objekte auf der Grundlage eines digitalen Modells Schicht für Schicht zu drucken, um ein schnelles Prototyping zu ermöglichen. In der mittleren Entwicklungsphase von den 1990er Jahren bis zum Beginn des 21. Jahrhunderts begann die Technologie zu reifen und wurde nicht nur in den Bereichen Industriedesign, Modellbau und Prototyping eingesetzt, sondern begann auch in die Bereiche Medizin, Luftfahrt, Automobil und Architektur vorzudringen. Mit dem Eintritt in das 21. Jahrhundert hat die 3D-Drucktechnologie weitere bedeutende Durchbrüche erzielt und ist nicht nur in der Lage, komplexe Strukturen und Präzisionsteile zu drucken, sondern auch Multimaterial- und Mehrfarbendruck zu realisieren. Dadurch wird die Anwendung des 3D-Drucks in der Fertigung, in der Medizin, in der Luft- und Raumfahrt und in vielen anderen Bereichen immer umfassender und tiefgreifender.

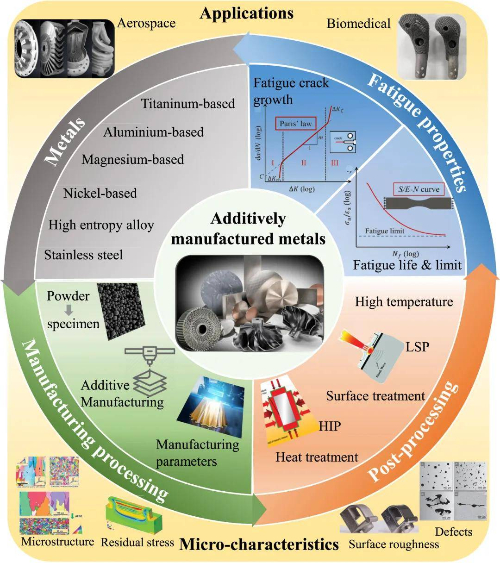

Abb. 3 Additive Fertigungstechnologie

3 Kugelförmiges Pulver: Kernmaterial und Schlüssel zur Entwicklung der additiven Fertigungstechnologie

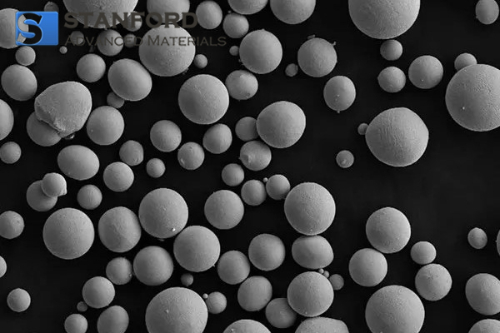

Kugelförmige Pulver sind Metall- oder Legierungspulver, die durch fortschrittliche Verfahren mit nahezu perfekter kugelförmiger oder sphäroidischer Partikelmorphologie hergestellt werden und als "Goldstandard" auf dem Gebiet der additiven Fertigung (AM) gelten. Der Hauptvorteil dieses Pulvertyps liegt in seinen einzigartigen physikalischen Eigenschaften: Die hohe Sphärizität (Sphärizitätskoeffizient nahe 1) ermöglicht eine gleichmäßige Verteilung des Pulvers bei der Ausbreitung, wodurch die Porosität zwischen den Schichten erheblich reduziert wird; die ausgezeichnete Beweglichkeit sorgt für ein schnelles Füllen des Pulvers in komplexen Hohlräumen oder feinen Strukturen und verbessert so die Druckeffizienz; gleichzeitig werden durch die strenge Kontrolle des niedrigen Sauerstoffgehalts (z. B. Titanlegierungspulver mit einem Sauerstoffgehalt von weniger als 0,15 %) die negativen Auswirkungen von Verunreinigungen auf die mechanischen Eigenschaften der Teile vermieden. Durch die strenge Kontrolle des niedrigen Sauerstoffgehalts (z. B. bei Titanlegierungspulvern mit einem Sauerstoffgehalt von weniger als 0,15 %) werden die negativen Auswirkungen von Verunreinigungen auf die mechanischen Eigenschaften der Teile vermieden. Darüber hinaus kann das kugelförmige Pulver durch die enge Partikelgrößenverteilung (z. B. 15-60 μm bei der Technologie des selektiven Laserschmelzens) die spezifischen Anforderungen verschiedener additiver Fertigungsverfahren an die Größe des Materials erfüllen und so die Grundlage für eine qualitativ hochwertige Formgebung schaffen.

Sphärische Pulver spielen in der additiven Fertigungstechnologie eine unersetzliche Rolle. Ihr hohes Fließvermögen und ihre homogenen Aufbaueigenschaften bestimmen direkt die Dichte und Leistung des gedruckten Teils - so führt beispielsweise die Verwendung von sphärischen Titanlegierungspulvern (z. B. Ti-6Al-4V) im Laser Powder Bed Fusion (LPBF)-Verfahren zu einer Teiledichte von 99,9 %, wodurch Risse und Eigenspannungen wirksam reduziert werden. Diese Materialeigenschaft gibt der AM-Technologie auch die Möglichkeit, herkömmliche Fertigungsbeschränkungen zu durchbrechen: Von den Kühlkanälen im Inneren einer Triebwerksschaufel bis hin zur porösen Struktur eines personalisierten Knochenimplantats im medizinischen Bereich unterstützen sphärische Pulver die freie Gestaltung komplexer Geometrien, die sowohl auf Funktionalität als auch auf geringes Gewicht hin optimiert sind. Gleichzeitig kann durch die schichtweise Stapelung der AM-Technologie in Kombination mit den effizienten Fülleigenschaften sphärischer Pulver die Materialausnutzung auf über 90 % gesteigert werden, was die Produktionskosten und die Ressourcenverschwendung erheblich reduziert. In der Luft- und Raumfahrtindustrie können Turbinenschaufeln aus kugelförmigen Hochtemperaturlegierungen (z. B. Inconel 718) extremen Umgebungen von mehr als 1.000 Grad Celsius standhalten; in der Medizinindustrie werden biokompatible Titanlegierungspulver zur Massenproduktion standardisierter Implantate durch Elektronenstrahlschmelzen (EBM) zu Kosten verwendet, die 80 % unter denen herkömmlicher Verfahren liegen.

Abb. 4 Sphärisches TC4-Pulver auf Titanbasis (Ti-6Al-4V)

Der Aufbereitungsprozess von kugelförmigem Pulver bestimmt direkt dessen Qualität und Kosten. Zu den derzeit wichtigsten Technologien gehören die Aerosolisierung, die Methode der rotierenden Plasmaelektrode (PREP) und die Hochenergie-Plasmasphäronisierung (HEPS). Die Aerosolisierungsmethode, bei der der Flüssigkeitsstrom des Metalls durch einen Hochgeschwindigkeitsluftstrom in Mikrotröpfchen zerlegt und zu einem kugelförmigen Pulver abgekühlt wird, hat einen Marktanteil von mehr als 80 %, aber die Kontrolle des Sauerstoffgehalts und die Kosten für die Ausrüstung sind immer noch Engpässe; die PREP-Technologie, bei der durch die rotierende Elektrode des Plasmas hochreines Pulver erzeugt wird, insbesondere für Titan und andere reaktive Metalle, aber der hohe Energieverbrauch begrenzt den Anwendungsbereich. In den letzten Jahren hat das Aufkommen der HEPS-Technologie durch das Plasma von unregelmäßigem Pulver für die zweite sphärische Behandlung nicht nur die Qualität des recycelten Pulvers verbessert, sondern auch eine 100%ige Wiederverwertung von Titanabfällen erreicht und den grünen Herstellungsprozess gefördert. Die Industrie steht jedoch immer noch vor großen Herausforderungen: Die Abhängigkeit von Importen hochwertiger Zerstäubungsanlagen hat zu einer geringen Ausbeute an im Inland hergestelltem Pulver geführt (weniger als 80 % bei Titanpulver), während Schwankungen in der Partikelgrößenverteilung und im Sauerstoffgehalt des Pulvers zu Schwankungen in der Leistung der Teile von Charge zu Charge führen können, was besonders in der Luft- und Raumfahrt und anderen Bereichen mit hohen Anforderungen kritisch ist.

Obwohl die hohe Fließfähigkeit und die gleichmäßige Verteilung des Pulvers bei kugelförmigen Pulvern eine hochwertige Grundlage für die additive Fertigung (AM) bilden, muss die Oberflächenrauheit nach dem Druck (der Ra-Wert beträgt in der Regel 5,5-8,9 μm) noch durch Nachbearbeitungstechnologien optimiert werden, um die funktionalen Anforderungen unter extremen Arbeitsbedingungen zu erfüllen. Am Beispiel von Wolframteilen, die durch Laser-Pulver-Bett-Fusion (L-PBF) geformt werden, ist die Oberflächenrauheit in vertikaler Richtung (Ra 5,5 μm) deutlich geringer als in geneigter Richtung (z. B. Ra 8,9 μm für eine 45° nach unten gerichtete Oberfläche), was mit chemisch-mechanischem Polieren (CMP) oder elektrochemischem Polieren kombiniert werden muss, um den Ra-Wert auf weniger als 1 μm zu senken und so die Spannungskonzentration zu verringern und die Lebensdauer zu verbessern. Darüber hinaus sind Schutzbeschichtungstechnologien für Hochtemperatur- und Korrosionsumgebungen unverzichtbar: Außenflächen können mit Ferrochrom-Silizium-Slurry-Diffusionsbeschichtungen beschichtet werden, die bei hohen Temperaturen gesintert werden, um eine dichte Oxidschicht mit einer Temperaturbeständigkeit von bis zu 1 300 °C zu bilden, während für die inneren komplexen Fließwege die Technologie des thermischen Spritzens von MoSi₂ eingesetzt wird, die die Oxidationsbeständigkeit erhöht und gleichzeitig die geometrische Genauigkeit beibehält. Diese Oberflächenbehandlungen kompensieren nicht nur die Einschränkungen der nativen Rauheit von AM, sondern fördern auch einen Durchbruch in der Zuverlässigkeit von High-End-Anwendungen wie Düsen für die Luft- und Raumfahrt und Komponenten für Kernreaktoren durch Synergieeffekte mit sphärischen Pulvern (z. B. enge Partikelgrößenverteilung zur Verringerung von Polierverlusten).

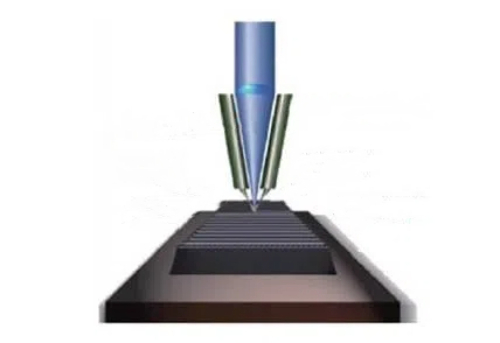

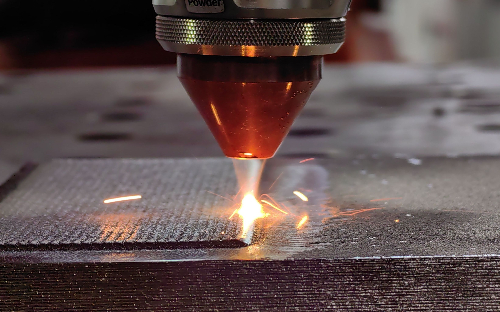

Abb. 5 Laser-Pulverbettfusion

4 Verschiedene Arten von sphärischen Pulvern für verschiedene additive Fertigungstechnologien und Anwendungen

4.1 Selektives Laserschmelzen (SLM): Ein Innovator in der Präzisionsfertigung

Das selektive Laserschmelzen (SLM) verwendet Hochenergielaser, um Metallpulver Schicht für Schicht zu schmelzen, und ist auf das hochpräzise Formen komplexer Strukturen spezialisiert, insbesondere für die Herstellung kleiner Präzisionsteile. Die Anforderungen an die Leistungsfähigkeit des Pulvers sind streng: Die Partikelgröße sollte bei 15-60 μm liegen, die Sphärizität höher als 0,9, der Sauerstoffgehalt niedriger als 0,15 % und es darf kein hohles Pulver enthalten sein, um die Stabilität des Schmelzbades und die Dichte der Teile zu gewährleisten. In der Luft- und Raumfahrtindustrie beispielsweise wird bei Triebwerksschaufeln aus Titanlegierungen (z. B. Ti-6Al-4V), die mit der SLM-Technologie hergestellt werden, eine Gewichtsreduzierung von 30 % erreicht, während die Hochtemperaturfestigkeit durch die Gestaltung der internen Wabenstruktur erhalten bleibt. Im medizinischen Bereich verkürzen die mit SLM gedruckten personalisierten orthopädischen Implantate aus Titanlegierungen den Genesungszyklus des Patienten, da die poröse Oberfläche das Wachstum der Osteoblasten fördert.

Abb. 6 Selektives Laserschmelzen (SLM)

4.2 Selektives Zonenschmelzen mit Elektronenstrahl (EBSM): Eine effiziente Lösung für großformatige Teile

Das selektive Elektronenstrahlschmelzen (EBSM) nutzt die hohe Durchdringungskraft eines hochenergetischen Elektronenstrahls und eignet sich für die schnelle Herstellung von großformatigen, dickschichtigen Teilen. Die Pulver müssen einen großen Partikelgrößenbereich von 45-105 μm, eine hohe Schüttdichte und eine ausgezeichnete Wärmebeständigkeit aufweisen. Typische Beispiele sind die Herstellung von großen tragenden Rahmen in der Luft- und Raumfahrt - am Beispiel des tragenden Rahmens des J-31-Kampfjets aus einer Titanlegierung hat die EBSM-Technologie die Materialausnutzung um das Fünffache erhöht und damit die Verschwendung von Rohstoffen erheblich reduziert. In der Automobilindustrie wurde die EBSM-Technologie mit Kupferlegierungspulver (z. B. CuCrZr) kombiniert, um hocheffiziente Wärmeableitungskomponenten herzustellen, und durch die Optimierung des Strömungskanaldesigns konnte die Wärmeableitungseffizienz von Elektromotoren um 40 % gesteigert werden.

Abb. 7 Selektives Zonenschmelzen mit Elektronenstrahl (EBSM)

4.3 Laser Melting Deposition (LMD): Ein leistungsstarkes Werkzeug für die Reparatur und Verstärkung großer Teile

Laser Melting Deposition (LMD) wird zur schnellen Reparatur oder Verstärkung der Oberfläche großer Teile durch gleichzeitige Zuführung von Pulvern mit einem Hochenergielaser eingesetzt. Die Technologie erfordert eine hohe Fließfähigkeit des Pulvers mit einer Partikelgröße von 90-250 μm und eine hohe Reinheit, um die Leistungsfähigkeit der Plattierungsschicht zu gewährleisten. In der Luft- und Raumfahrt wird die LMD-Technologie zur Reparatur von Verschleißteilen für Turbinenschaufeln eingesetzt, wobei die Lebensdauer der Schaufeln durch den Einsatz von Gradientenwerkstoffen (z. B. Kobaltlegierungen und Wolframkarbid-Verbundbeschichtungen) um das Dreifache verlängert wird. In der Schwermaschinenindustrie wird die LMD-Technologie direkt für das Formen großer Hydraulikventilgehäuse eingesetzt, wobei durch die integrierte Konstruktion des Innenlaufs die Montageschnittstelle reduziert und das Risiko von Leckagen um bis zu 70 % verringert wird.

Abb. 8 Laserschmelzabscheidung (LMD)

4.4 Industrieübergreifende Anwendungen: Technologiedurchdringung von der Spitzenluftfahrt bis zur Unterhaltungselektronik

Luft- und Raumfahrt: SLM- und EBSM-Technologien kombinieren kugelförmiges Titanpulver und Hochtemperaturlegierungspulver, um Leichtbau und strukturelle Innovation zu fördern. In die Brennkammer eines bestimmten Raketenmodells wurden beispielsweise mit Hilfe der SLM-Technologie mehr als 200 Kühlkanäle integriert, die eine Temperaturbeständigkeit von über 1.200℃ aufweisen.

Medizin und Gesundheitswesen: Bei der EBSM-Technologie wird biokompatibles Titanpulver für die Massenproduktion standardisierter orthopädischer Implantate verwendet, wodurch die Kosten im Vergleich zu herkömmlichen Verfahren um 80 % gesenkt und durch die poröse Struktur eine schnelle postoperative Osseointegration erreicht wird.

Unterhaltungselektronik: Titanpulver mit kleiner Partikelgröße (<30μm) wird durch HDH (hydrierte Dehydrierung) und Hochenergieplasma-Sphäronisierung (HEPS) für den 3D-Druck von Mittelrahmen aus Titanlegierungen für Mobiltelefone hergestellt, wobei die Ausbeute über 80 % beträgt und die Anforderungen an Festigkeit und Dünnheit berücksichtigt werden, um den Bedarf von Apple, Huawei und anderen High-End-Modellen für die Massenproduktion zu decken.

5 Zukünftige Trends: Materialinnovation und nachhaltige Entwicklung

Obwohl die Technologie der additiven Fertigung in der Luft- und Raumfahrt, in der Medizin und in anderen Bereichen bahnbrechende Anwendungen gefunden hat, steht sie derzeit noch vor Herausforderungen wie den Grenzen der Materialleistung, den hohen Prozesskosten und der Nachhaltigkeit der Ressourcen. So neigt herkömmliches Titanlegierungspulver unter extrem hohen Temperaturen (>1000°C) zum Kriechen und zur Verformung, während die Wiederverwendungsrate herkömmlicher Pulverrecyclingtechnologien aufgrund von Oxidationsproblemen weniger als 50 % beträgt. In diesem Zusammenhang sind Materialinnovationen und intelligente Prozesse der Schlüssel, um das Eis zu brechen: Die von der NASA entwickelte Superlegierung GRX-810 hat ihre Festigkeit im Vergleich zu herkömmlichen Nickelbasislegierungen bei 1200°C durch die ODS-Technologie (Oxiddispersionsverfestigung) verdreifacht und bietet die Möglichkeit, wiederverwendbare Brennkammern für Raketentriebwerke der nächsten Generation herzustellen.z. B. Siemens AM Monitor) durch Echtzeitüberwachung der Morphologie des Schmelzbads und der Verteilung des Wärmefelds die Laserleistung und den Scanpfad dynamisch anpassen, um die Porosität der Teile von 2 % auf weniger als 0,5 % zu reduzieren.

Im Hinblick auf eine nachhaltige Entwicklung kann mit der HEPS-Technologie (High Energy Plasma Spheronization) ein 100%iges Recycling erreicht werden, indem Titanschrott in hochreines kugelförmiges Pulver umgewandelt wird. In Verbindung mit der Skalierung der Anlagen (z. B. unterstützen die ATLAS-Laser von GE Additive den Druck von Teilen mit einer Größe von einem Meter) fördert dies die kostengünstige Herstellung von großen Teilen für die Luft- und Raumfahrt (z. B. 40-Zoll-Raketendüsen). Zukunftsweisender ist der Bereich der In-Situ-Fertigung im Weltraum (ISAM), der die Verwendung von Metalloxiden im Mondboden (wie Ilmenit) zur direkten Herstellung kugelförmiger Pulver erforscht - im Rahmen des "PROSPECT"-Projekts der ESA wurde erfolgreich Titanpulver aus simuliertem Mondboden gewonnen. In Zukunft könnten auf der Mondoberfläche Strahlungsschutzkapseln und Treibstofftanks im 3D-Druckverfahren hergestellt werden, was die Kosten für den Transport von Materialien für die Erforschung des Weltraums erheblich senken würde.

Vom Labor bis zur Industrialisierung ist die additive Fertigung auf Materialdiversifizierung, Prozessintelligenz und den Wiederaufbau von Ressourcen in einem geschlossenen Kreislauf eines High-End-Fertigungsparadigmas ausgerichtet, und das kugelförmige Pulver als Kernträger dieses Wandels wird weiterhin die Erweiterung der technologischen Grenzen anführen.

Abb. 9 Die Zukunft der 3D-Drucktechnologie

6 Schlussfolgerung

Als Eckpfeiler der additiven Fertigungstechnologie (AM) haben sich sphärische Pulver aufgrund ihrer hohen Sphärizität, ihrer hervorragenden Fließfähigkeit und ihres geringen Sauerstoffgehalts zu einem Schlüsselmaterial für die Überwindung der traditionellen Fertigungsgrenzen entwickelt. Von Präzisionsschaufeln für die Luft- und Raumfahrt durch Laser Selective Zone Melting (SLM) über große Strukturteile für die Luft- und Raumfahrt durch Elektronenstrahl Selective Zone Melting (EBSM) bis hin zu schweren mechanischen Reparaturen durch Laser Cladding Deposition (LMD) haben kugelförmige Pulver die Verdichtung, das geringe Gewicht und die funktionale Integration von Teilen erheblich verbessert, da sie sich genau an die Anforderungen der verschiedenen Prozesse (z. B. Partikelgrößenbereich, thermische Stabilität) anpassen lassen. In der Luft-und Raumfahrt, Titan-Legierung und Hochtemperatur-Legierung Pulver, um die Brennkammer Integration von mehr als 200 Kühlkanäle, Temperaturbeständigkeit überschritten 1200 ℃; im medizinischen Bereich, poröse Titan-Legierung Implantate durch die Biokompatibilität Design zur Förderung der personalisierten Behandlung; Unterhaltungselektronik verlassen sich auf kleine Partikelgröße Titan-Pulver, um eine hohe Effizienz der mittleren Rahmen der Massenproduktion von Handys, die Ausbeute von mehr als 80% zu erreichen.

Die Industrie sieht sich jedoch immer noch mit hohen Vorbereitungskosten (z. B. Plasma-Sphäronisierungsanlagen, die importiert werden müssen), Leistungsschwankungen des Pulvers (Kontrolle des Sauerstoffgehalts und der Partikelgrößenverteilung), mangelnder Standardisierung und anderen Herausforderungen konfrontiert. In Zukunft werden Materialinnovation und intelligente Technologie den Kern des Durchbruchs bilden: Die Superlegierung GRX-810 der NASA wird durch Oxiddispersion verstärkt, und die Hochtemperaturfestigkeit wird um das Zweifache erhöht; ein KI-gesteuertes Prozessoptimierungssystem kann die Parameter des Schmelzbeckens in Echtzeit regulieren und die Porosität auf unter 0,5 % senken. Was die Nachhaltigkeit betrifft, so sorgen Technologien für das Recycling von Pulverabfällen (z. B. HEPS) und die Skalierung von Anlagen (z. B. Druck von 1-Meter-Teilen) für eine Revolution bei der Ressourceneffizienz, während die In-situ-Fertigung im Weltraum (ISAM) die Möglichkeit der In-situ-Erkundung des Weltraums durch die Gewinnung von Titanpulver aus dem Mondboden bietet.

Vom Labor bis zur Industrialisierung stellt die additive Fertigung das Paradigma der High-End-Fertigung mit Materialdiversifizierung, Prozessintelligenz und geschlossenen Kreisläufen neu auf. Das kugelförmige Pulver als Kernträger dieses Wandels ist nicht nur der Eckpfeiler für technologische Durchbrüche, sondern auch der Schlüssel zur Förderung der Modernisierung der Luft- und Raumfahrt, der Medizin, des Gesundheitswesens und der grünen Energie. Mit der Vertiefung der globalen F&E-Zusammenarbeit und der Innovation in der Industriekette wird die AM-Technologie den Weg in eine effizientere und nachhaltigere Zukunft beschleunigen und der Menschheit dauerhafte Kraft für die Erforschung extremer Umgebungen und die Verwirklichung der Vision von Industrie 4.0 verleihen.

Weiterführende Lektüre:

Gas-Atomisierte sphärische Pulver: Technologische und praktische Herausforderungen bewältigen

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento