MAX-Phasen-Keramik erklärt: Struktur, Eigenschaften und Anwendungen

Einführung

Wissenschaftler und Ingenieure interessieren sich für eine besondere Gruppe von Werkstoffen, die als MAX-Phasen-Keramik bekannt ist. Diese Werkstoffe vereinen die besten Aspekte von Keramiken und Metallen. Sie sind in ihrem Verhalten nicht eindimensional. Stattdessen weisen sie sowohl die Hochtemperaturstabilität von Keramiken als auch die hervorragende Bearbeitbarkeit von Metallen auf. Einfach ausgedrückt, verhalten sich diese Verbindungen wie Keramiken in Bezug auf ihre Härte und Metalle in Bezug auf ihre Biegefähigkeit. Diese Mischung macht sie für viele Anwendungen nützlich.

Struktur der MAX-Phasen-Keramik

Der Begriff "MAX-Phase" leitet sich von ihrer chemischen Formel ab. In dieser Formel steht M für ein Übergangsmetall, A ist ein Element der Gruppen 13 oder 14 im Periodensystem und X steht für Kohlenstoff oder Stickstoff. Durch diese Kombination entsteht eine Schichtstruktur, die dem Material sein einzigartiges Verhalten verleiht.

Das Herzstück der MAX-Phasen-Keramik ist ihre geschichtete Kristallstruktur. Jede Schicht trägt zu dem bei, was wir als Gleichgewicht zwischen keramischen und metallischen Eigenschaften betrachten. Die allgemeine Formel für diese Verbindungen wird mit drei Buchstaben geschrieben: M, A und X. In einer Verbindung wie Titan-Siliziumkarbid (Ti3SiC2) beispielsweise ist Titan das Übergangsmetall, Silizium spielt die Rolle des A-Elements, und Kohlenstoff nimmt den Platz des X ein.

Die Atomschichten sind so gestapelt, dass zwischen bestimmten Schichten eine schwache Bindung entsteht. Dieser Aufbau verleiht diesen Keramiken einige ihrer überraschenden Eigenschaften. Die Schichten, in denen metallische Bindungen bestehen, ermöglichen es dem Material, Stöße zu absorbieren, ohne leicht zu brechen. Gleichzeitig halten die Keramikschichten das Material auch bei hohen Temperaturen stabil. Das Ergebnis ist ein Material, das hohen Belastungen und heißen Bedingungen standhält und sich dennoch leicht formen lässt.

Diese Struktur unterscheidet sich deutlich von der herkömmlicher Keramiken. In herkömmlichen Keramiken werden die Atome durch eine starke ionische oder kovalente Bindung starr an ihrem Platz gehalten. MAX-Phasen-Keramik besitzt diese Flexibilität aufgrund ihres einzigartigen Bindungsmusters. Dieses ausgewogene Design bedeutet, dass das Material dort eingesetzt werden kann, wo herkömmliche Keramiken bei Erschütterungen oder Temperaturschwankungen einfach zerbrechen würden.

Der schichtweise Aufbau bedeutet auch, dass sich Risse nicht so leicht ausbreiten. In vielen Fällen kann sich ein Riss verformen oder ganz aufhören, wenn er auf eine andere Schicht trifft. Diese Eigenschaft verschafft MAX Phase Ceramics einen Vorteil bei Anwendungen, die ein widerstandsfähiges und dennoch leichtes Material erfordern. Viele Forscher haben diese Verbindungen mit Methoden wie Elektronenmikroskopie und Röntgenbeugung getestet, um ihre Struktur zu bestätigen. Solche Tests zeigen, dass diese Keramiken auch nach jahrelangem Einsatz unter verschiedenen Umweltbedingungen ihre Struktur beibehalten.

Wichtige Eigenschaften der MAX-Phasen-Keramik

Einer der faszinierendsten Aspekte der MAX-Phasen-Keramik ist ihre einzigartige Reihe von Eigenschaften. Sie sind hitzebeständig, korrosionsbeständig und lassen sich erstaunlich leicht bearbeiten. Lassen Sie mich einige dieser Eigenschaften anhand konkreter Beispiele erläutern.

Betrachten wir zunächst die thermische Stabilität. Diese Keramiken können hohen Temperaturen über längere Zeit standhalten. Wenn Titan-Siliziumkarbid beispielsweise erhitzt wird, bleibt es weit über 1000 °C stabil. Dies ist eine nützliche Eigenschaft bei der Arbeit mit Maschinen oder Geräten, die oft heiß laufen. Die Materialien verlieren auch nach ständiger Erhitzung nicht ihre Form oder Integrität.

Als nächstes kommt die Eigenschaft der elektrischen und thermischen Leitfähigkeit. Im Gegensatz zu den meisten Keramiken, die Elektrizität nicht gut leiten, haben MAX-Phasen-Keramiken eine metallähnliche Leitfähigkeit. Das bedeutet, dass sie in Anwendungen eingesetzt werden können, bei denen die Wärme schnell abgeleitet werden muss. In einem Fall wies eine Probe dieser Keramik eine Leitfähigkeit auf, die mit der einiger reiner Metalle vergleichbar ist. Diese Eigenschaft kann für die Entwicklung von Systemen, die eine schnelle Wärmeableitung erfordern, entscheidend sein.

Eine weitere wichtige Eigenschaft ist die Bearbeitbarkeit. Herkömmliche Keramik ist dafür bekannt, dass sie spröde und schwer zu formen ist. MAX-Phasen-Keramik lässt sich jedoch häufig mit herkömmlichen Werkzeugen schneiden und formen. Das macht sie interessant für Teile, die während der Produktion angepasst werden müssen. In der Industrie, die Hochleistungskomponenten herstellt, werden diese Keramiken häufig verwendet, da sie mit sehr engen Toleranzen bearbeitet werden können, ohne dass sehr teure Geräte erforderlich sind.

Auch die Verschleißfestigkeit ist eine wichtige Eigenschaft. Diese Keramiken halten Reibung und Verschleiß stand, ohne auseinander zu brechen. In der Praxis wurden sie Geschwindigkeiten und abrasiven Bedingungen ausgesetzt, bei denen normale Keramiken schnell verschleißen würden. Spezifische Tests haben gezeigt, dass die Verschleißraten bei einigen MAX Phase-Mischungen im Vergleich zu herkömmlichen Keramiken deutlich geringer sind. Das bedeutet, dass Teile aus diesen Werkstoffen auch in rauen Umgebungen eine lange Lebensdauer haben können.

Und schließlich haben diese Keramiken die interessante Fähigkeit, kleine Risse selbst zu heilen. Unter bestimmten Bedingungen können sich kleine Risse unter Hitze oder Druck von selbst schließen. Dies steht im Gegensatz zu normalen Keramiken, die einfach brechen und unbrauchbar werden. Die Selbstheilungsfähigkeit tritt zwar nicht in jeder Situation spontan auf, aber oft genug, um als großer Vorteil angesehen zu werden.

Obwohl die Zahlen und Daten je nach Zusammensetzung und Verarbeitungsmethode variieren können, ist das Gesamtbild klar. Viele Experimente belegen, dass diese Keramiken hohen Temperaturen standhalten, unter Spannung arbeiten und zu komplexen Formen verarbeitet werden können. Die Kombination dieser Eigenschaften macht MAX-Phasen-Keramik zu einem wertvollen Werkstoff für technische Herausforderungen, die Haltbarkeit und Flexibilität erfordern.

Anwendungen von MAX-Phase-Keramik

Die praktischen Anwendungen von MAX-Phasen-Keramik sind vielfältig. Sie werden in Branchen eingesetzt, die Werkstoffe mit hoher Zähigkeit und hoher Temperaturbeständigkeit benötigen. Im Folgenden werden einige gängige Fälle und Beispiele erläutert, die zeigen, wie und wo diese Keramiken am besten eingesetzt werden.

Ein Bereich ist die Automobilindustrie. Einige Fahrzeugteile sind hoher Reibung und Hitze ausgesetzt. Die Verwendung von MAX-Phasen-Keramik in diesen Teilen kann zu einer längeren Lebensdauer der Komponenten führen. Sie werden als verschleißfeste Beschichtungen auf Motorkomponenten verwendet. In einem Versuch wurde bei einem Turbinenbauteil, das mit einem MAX Phase Compound beschichtet war, im Vergleich zu Standardbeschichtungen ein um bis zu 30 Prozent geringerer Verschleiß festgestellt.

Eine weitere häufige Anwendung sind Hochtemperaturverarbeitungsanlagen. Die Keramiken können in Öfen oder Heizelementen eingesetzt werden, wo das Material großer Hitze standhalten muss. Aufgrund ihrer hohen thermischen Stabilität eignen sie sich ideal für Teile, die gleichzeitig stabil und leicht sein müssen. So wurden beispielsweise bestimmte Teile von Industrieöfen durch Komponenten aus diesen Keramiken ersetzt, um die Qualität auch nach langen Betriebsstunden zu erhalten.

Im Bereich der Elektronik werden Materialien benötigt, die Wärmeleitfähigkeit und physikalische Beständigkeit miteinander verbinden. MAX-Phasen-Keramik eignet sich gut für Umgebungen, die sich schnell erhitzen. Sie leiten die Wärme effizient von den empfindlichen Teilen ab. Ein bekanntes Beispiel ist die Verwendung dieser Keramiken in elektronischen Hochleistungssubstraten. Dadurch konnten die elektronischen Geräte bei stabilen Temperaturen ohne Überhitzung betrieben werden.

Es gibt auch potenzielle Anwendungen in Schneidwerkzeugen. Aufgrund ihrer hohen Haltbarkeit und Selbstheilungseigenschaften eignen sich diese Keramiken für Teile, die starkem Verschleiß ausgesetzt sind. Einige Untersuchungen zeigen, dass Werkzeuge, die mit MAX-Phase-Mischungen beschichtet sind, ihre Schneide länger behalten als solche mit Standardkeramik. Obwohl noch nicht alle Hersteller ihre Verfahren umgestellt haben, sehen die ersten Daten ermutigend aus.

Darüber hinaus haben diese Keramiken begonnen, eine Rolle in verschleißfesten Beschichtungen für verschiedene Industrieausrüstungen zu finden. Teile, die ständiger Reibung und Belastung ausgesetzt sind, profitieren von der Zähigkeit von MAX Phase Ceramics. In mehreren Laborversuchen schnitten die mit einer MAX-Phase-Mischung beschichteten Proben in Langlebigkeitstests deutlich besser ab als unbeschichtete Exemplare.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Anwendungen von MAX Phase Ceramics sehr vielfältig sind. Sie werden in Automobilkomponenten, Hochtemperaturöfen, elektronischen Geräten und sogar in Schneidwerkzeugbeschichtungen eingesetzt. Die einzigartige Kombination aus keramischen und metallischen Eigenschaften macht sie zu ausgezeichneten Kandidaten für alle Situationen, in denen Festigkeit, Hitzebeständigkeit und Haltbarkeit in einem Material gefordert sind. Jede Anwendung nutzt einen anderen Aspekt ihrer Eigenschaften und beweist damit die Vielseitigkeit dieser Keramiken. Weitere Hochleistungskeramiken finden Sie unter Stanford Advanced Materials (SAM).

Häufig gestellte Fragen

F: Woraus bestehen MAX-Phasen-Keramiken?

F: Sie bestehen aus einem Übergangsmetall, einem A-Gruppenelement und Kohlenstoff oder Stickstoff.

F: Können MAX-Phasen-Keramiken hohe Temperaturen aushalten?

F: Ja, viele Verbindungen bleiben über 1000 °C stabil.

F: Sind diese Keramiken im Vergleich zu herkömmlichen Keramiken leicht zu formen?

F: Ja, sie können mit Standardtechniken ohne große Schwierigkeiten bearbeitet werden.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

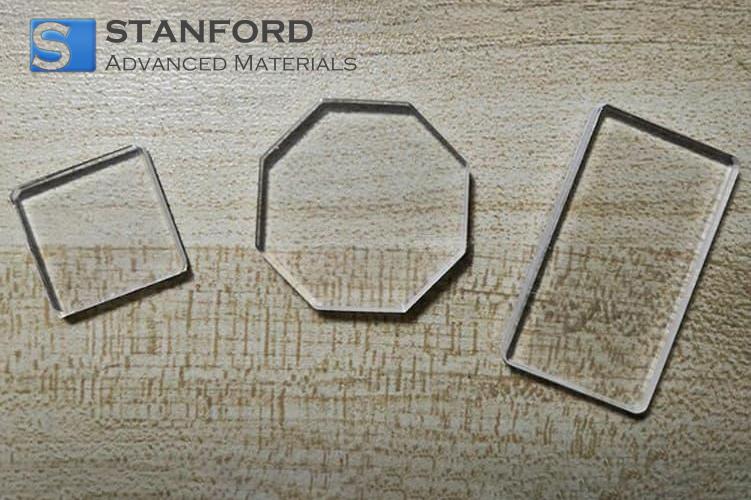

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento