Die Wirkung von Niobzusatz beim Schweißen

1. Niob dient als Legierungselement zur Verbesserung der Schweißleistung in nichtrostendem Stahl.

--Lassen Sie uns etwas über die Wirkung erfahren.

Bestimmten austenitischen nichtrostenden Stählen, wie z. B. dem Stahl 347, wird Niob als Legierungselement zugesetzt, um die Beständigkeit gegen interkristalline Korrosion zu erhöhen. Dies ist besonders wichtig beim Schweißen.

Der Grund dafür ist, dass Niob in Verbindung mit Kohlenstoff Niobkarbid (NbC) bildet, das verhindert, dass der Kohlenstoff Chrom bindet und Chromkarbide (Cr23C6) bildet. Chromkarbide neigen zu interkristalliner Korrosion, die die Integrität des Materials stark beeinträchtigen kann.

Durch die Bildung von Niobkarbid verhindert Niob diesen Prozess wirksam und verbessert so die Korrosionsbeständigkeit der Schweißnaht und der Wärmeeinflusszone (WEZ).

Daher sind nioblegierte nichtrostende Stähle ideal für den Einsatz in Hochleistungsumgebungen wie Wärmetauschern, Druckbehältern und Komponenten, die hohen Temperaturen und aggressiven chemischen Bedingungen ausgesetzt sind.

-Ein solcher Effekt wurde in mehreren Experimenten nachgewiesen.

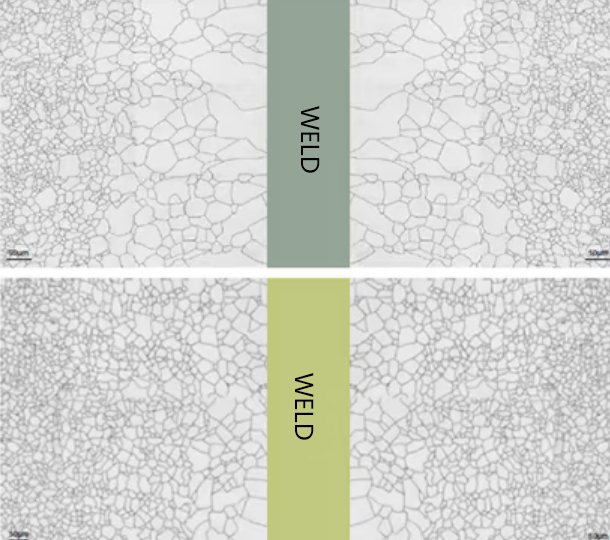

Mehrere Studien haben die positiven Auswirkungen von Niob bei Schweißanwendungen bestätigt. So wurde beispielsweise die Rolle von Niob in der Wärmeeinflusszone (WEZ) mit Hilfe der Elektronenrückstreudifendiffraktion (EBSD) analysiert, um die Kornstruktur in Schweißverbindungen zu untersuchen. Diese Untersuchungen zeigen, dass die Zugabe von Niob zu einer Kornverfeinerung in der WEZ führt und das Ausmaß der grobkörnigen Wärmeeinflusszone (WEZ) verringert. Feinere Körner in der WEZ führen zu einer verbesserten Mikrostruktur und Zähigkeit, wodurch der geschweißte Werkstoff widerstandsfähiger gegen Versagen unter Belastung wird.

Abb. 1 Vergleich der Schweißung von nichtrostendem Stahl mit unterschiedlichem Niobzusatz (Der Niobzusatz des oberen ist niedriger als der des anderen).

Quelle:

"The State of the Art of Long Distance Gas Pipeline in China". Chengjia Shang - IGRC - Rio 2017

Forschungsdaten aus Projekten wie der CBMM-Kooperation in Moskau deuten außerdem darauf hin, dass Stähle mit höherem Niobgehalt eine größere Toleranz gegenüber erhöhter Wärmezufuhr beim Schweißen aufweisen. Diese Flexibilität verbessert die Fähigkeit des Werkstoffs, thermischen Schweißzyklen standzuhalten, und gewährleistet die Zuverlässigkeit der Schweißverbindung.

2. Nioblegierung und Edelstahl - Technologie des Mischschweißens

-Wichtigkeit und Herausforderungen des Mischmetallschweißens

Nioblegierungen und rostfreier Stahl werden häufig in Branchen zusammengeschweißt, in denen beide Hochleistungseigenschaften erforderlich sind. Die Kombination der außergewöhnlichen Hochtemperaturleistung, Korrosionsbeständigkeit und Supraleitfähigkeit von Niob mit der Festigkeit und Kosteneffizienz von rostfreiem Stahl macht das Schweißen ungleicher Metalle besonders attraktiv. Das Schweißen dieser beiden Werkstoffe ist jedoch aufgrund ihrer unterschiedlichen physikalischen, chemischen und metallurgischen Eigenschaften mit einigen Herausforderungen verbunden.

- Unterschiedliche thermische Eigenschaften: Der Wärmeausdehnungskoeffizient von Niob-Legierungen (7,3×10-⁶/°C) unterscheidet sich erheblich von dem von Edelstahl (17,3×10-⁶/°C), was zu Eigenspannungen führt.

- Metallurgische Inkompatibilität: Es besteht die Gefahr der Bildung spröder intermetallischer Verbindungen wie Fe₂Nb und Cr₂Nb.

- Oxidationsempfindlichkeit: Niob ist bei erhöhten Temperaturen sehr oxidationsempfindlich, was strenge Schutzmaßnahmen erfordert.

- Kontrolle der Schweißnahtverdünnung: Die Kontrolle der Zusammensetzung im Schmelzbad ist eine Herausforderung.

-Schweißverfahren - Vergleich und Auswahl

-Traditionelle Schweißverfahren

Beim Schweißen von Niob-Legierungen mit Edelstahl ist die Wahl des geeigneten Schweißverfahrens von entscheidender Bedeutung. Im Folgenden finden Sie eine Liste der traditionellen Schweißverfahren.

|

Schweißverfahren |

Vorteile |

Beschränkungen |

Anwendbare Szenarien |

|

WIG (Wolfram-Inertgas) |

Einfache Ausrüstung, flexibler Betrieb |

Hoher Wärmeeintrag, erheblicher Verzug |

Dünnblechstumpfverbindungen, einfache Strukturen |

|

EBW (Elektronenstrahlschweißen) |

Großes Tiefe-Breite-Verhältnis, kleine WEZ |

Erfordert Vakuumumgebung, teure Ausrüstung |

Hochpräzise Komponenten, Luft- und Raumfahrtanwendungen |

|

LBW (Laserstrahlschweißen) |

Präziser Wärmeeintrag, hohe Automatisierung |

Erfordert hohe Montagepräzision |

Dünnes Blech, präzise Verbindungen |

-fortgeschrittene Schweißtechnologien

Fortgeschrittene Schweißtechniken wie Reibschweißen (FW), Diffusionsschweißen (DFW) und Explosivschweißen (EXW) können ebenfalls eingesetzt werden, um die besonderen Herausforderungen beim Schweißen von Nioblegierungen an Edelstahl zu bewältigen.

- Reibschweißen (FW)

- Festkörperschweißen vermeidet Schweißfehler.

- Besonders geeignet für Rohrverbindungen.

- Erfordert eine strenge Kontrolle der Parameter (Geschwindigkeit, Druck, Zeit).

- Diffusionsschweißen (DFW)

- Verwendung von Zwischenschichten (Ti, Cu, Ni) zur Verbesserung der Bindung.

- Erfordert eine strenge Kontrolle von Temperatur (800-950°C) und Druck.

- Die Verbindungsfestigkeit kann 90 % der Festigkeit des Grundmaterials erreichen.

- Explosionsschweißen (EXW)

- Geeignet für großflächige Plattenverbunde.

- Die Klebestelle ist wellenförmig und mechanisch verzahnt.

- Erfordert eine anschließende Wärmebehandlung zum Abbau von Eigenspannungen.

-Schlüsselpunkte der Prozesskontrolle

1. die Auswahl des Zwischenlagenmaterials

Die Auswahl der Zwischenlagenwerkstoffe spielt eine Schlüsselrolle bei der Verbesserung der Schweißnahtqualität und der Abschwächung von Materialfehlern zwischen Nioblegierungen und nichtrostendem Stahl. Zwischenlagen wie reines Nickel, Verbundwerkstoffe auf Kupferbasis und Vanadium/Titan-Übergangsschichten tragen dazu bei, Eigenspannungen abzubauen und die Bildung spröder Phasen zu verhindern.

Eine Zwischenschicht aus reinem Nickel unterdrückt beispielsweise wirksam die Bildung spröder Fe-Nb-Phasen, während Schichten auf Kupferbasis thermische Spannungen abbauen und für eine gute elektrische Leitfähigkeit sorgen können. Die Verwendung von Vanadium- oder Titan-Übergangsschichten bietet eine ausgezeichnete Kompatibilität sowohl mit Niob als auch mit rostfreiem Stahl, erfordert aber eine sorgfältige Kontrolle der Diffusionstemperaturen.

2 Kontrolle der Schutzgasatmosphäre

Die Kontrolle der Schweißumgebung ist beim Schweißen von Niob-Legierungen, die bei erhöhten Temperaturen sehr oxidationsempfindlich sind, von entscheidender Bedeutung. Die Verwendung von Schutzgasen wie Argon oder Helium mit einer Reinheit von mindestens 99,999 % wird empfohlen. Der Sauerstoffgehalt muss sorgfältig auf unter 10 ppm kontrolliert werden, und es sollten Doppelgasschutzsysteme verwendet werden, um die Integrität der Schweißnaht zu gewährleisten. Beim Vakuumschweißen muss der Druck unter 5×10-³Pa gehalten werden, um Oxidation zu vermeiden.

Schlussfolgerung

Die Schweißtechnik für Niob-Legierungen und rostfreien Stahl hat erhebliche Fortschritte gemacht. Der Zusatz von Niob zu nichtrostendem Stahl verbessert die Schweißleistung erheblich, indem er die Korrosionsbeständigkeit erhöht, die Kornstruktur verfeinert und die Zähigkeit steigert. Wir hoffen, dass Sie die Wirkung des Niobzusatzes beim Schweißen besser verstehen können. Weitere Informationen finden Sie bei Stanford Advanced Materials (SAM).

Referenz:

[1] CHEN Guoqing, GAN Zhanhua, ZHANG Ge, LENG Xuesong (2023). Forschungsfortschritt in der Schweißtechnik zwischen Nioblegierung und nichtrostendem Stahl. Aeronautical Manufacturing Technology. https://doi.org/http://www.amte.net.cn/CN/10.16080/j.issn1671-833x.2023.19.093

[2] Xingwen Zhou, Yuhua Chen, Yongde Huang, Yuqing Mao, Yangyang Yu, Effects of niobium addition on the microstructure and mechanical properties of laser-welded joints of NiTiNb and Ti6Al4V alloys, Journal of Alloys and Compounds, Volume 735, 2018, Pages 2616-2624, https://www.sciencedirect.com/science/article/pii/S0925838817340896

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento