Polyaramidwaben: Stabilität, Herstellung und Anwendungen

Polyaramid-Wabenstrukturen werden aus hochfesten, leichten und dichten Kernprodukten hergestellt, die hauptsächlich aus Aramidfasern wie Nomex bestehen. Waben sind heute ein gängiges Merkmal in Anwendungen mit hohem Verbundwerkstoffanteil - von der Innenraumnutzung in der Luft- und Raumfahrt bis hin zu Explosionsschutzpaneelen in der Verteidigung. Dieser Artikel ist eine technische Zusammenfassung ihrer Strukturen und Hauptverwendungen in verschiedenen Branchen.

1. Einführung in Polyaramid-Wabenstrukturen

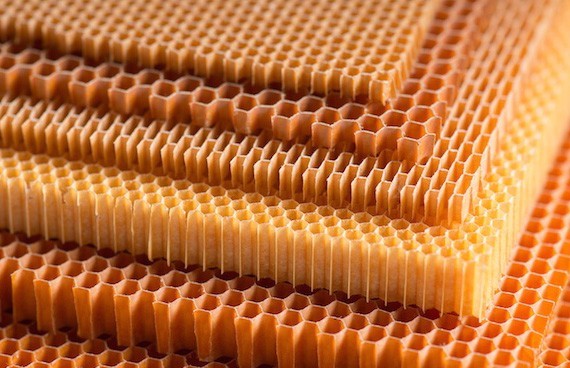

Polyaramid-Wabenkerne werden durch Expandieren von mit Phenolharz imprägnierten oder beschichteten Aramidfasern, typischerweise Nomex®-Papier, hergestellt. Dadurch entsteht eine zellulare Struktur, die leicht ist, aber eine hexagonale oder überdehnte Zellstruktur aufweist. Die Struktur spiegelt die Festigkeitseigenschaften natürlicher Waben wider und bietet eine bessere Leistung in Sandwich-Verbundsystemen.

Sie werden auch als Kernmaterial in Sandwichpaneelen verwendet, bei denen dünne, hochfeste, durch Klebstoffe verbundene Verbundhäute (z. B. kohlenstoff- oder glasfaserverstärkte Kunststoffe) beidseitig aufgeklebt werden. Der Polyaramid-Kern bietet Steifigkeit, Energieabsorption und Isolierung ohne Gewichtseinbußen und ist besonders wertvoll für Anwendungen, bei denen das Gewicht eine wichtige Rolle spielt.

Abb. 1 Polyaramid-Wabenstruktur

2. Mechanische Eigenschaften von Polyaramidwabenkernen

Die mechanischen Eigenschaften von Polyaramidwaben sind eine ihrer typischen Stärken.

Seine wichtigsten Eigenschaften sind:

- Hohes Verhältnis von Festigkeit zu Gewicht: Trotz ihres geringen Gewichts sind die Kerne in der Lage, schwere Lasten zu tragen, sowohl auf Scherung als auch auf Druck.

- Ermüdungsfestigkeit: Polyaramidwaben können zyklischen Belastungen standhalten, was in Flugzeugen und Transportelementen unter Langzeitbelastung nützlich ist.

- Schadenstoleranz: Im Gegensatz zu spröden Kernmaterialien verformen sich Polyaramidwaben bei starken Stößen plastisch und bilden so eine Pufferzone gegen katastrophales Versagen.

Aufgrund dieser Eigenschaften eignen sie sich gut für strukturelle und halbstrukturelle Anwendungen sowohl in zivilen als auch in militärischen Plattformen.

3. Thermische und chemische Stabilität von Waben auf Aramidbasis

Polyaramidwabenkerne weisen eine ausgezeichnete chemische und thermische Stabilität auf. Sie funktionieren in der Regel recht gut in Umgebungen bis zu 180°C (356°F) und weisen eine Dimensionsstabilität über einen breiten Temperaturbereich auf. Darüber hinaus eignen sie sich aufgrund ihrer Beständigkeit gegen thermischen Abbau für hitzebeständige Klebeverbindungen.

Chemisch gesehen sind sie feuchtigkeits-, lösungsmittel-, kraftstoff- und säurebeständig. Diese Eigenschaft ist besonders vorteilhaft bei Anwendungen im Meer und in feuchten Umgebungen. Zweitens ist ihr Brandverhalten unbestreitbar - sie erfüllen Anforderungen wie FAR 25.853 für Flammen, Rauch und Toxizität für Flugzeuginnenräume.

4. Vergleich mit anderen Wabenwerkstoffen

Bei der Auswahl von Wabenmaterialien wägen Ingenieure Gewicht, Festigkeit, Haltbarkeit, Korrosionsbeständigkeit und Kosten ab. Hier schneiden Polyaramidwaben am besten ab:

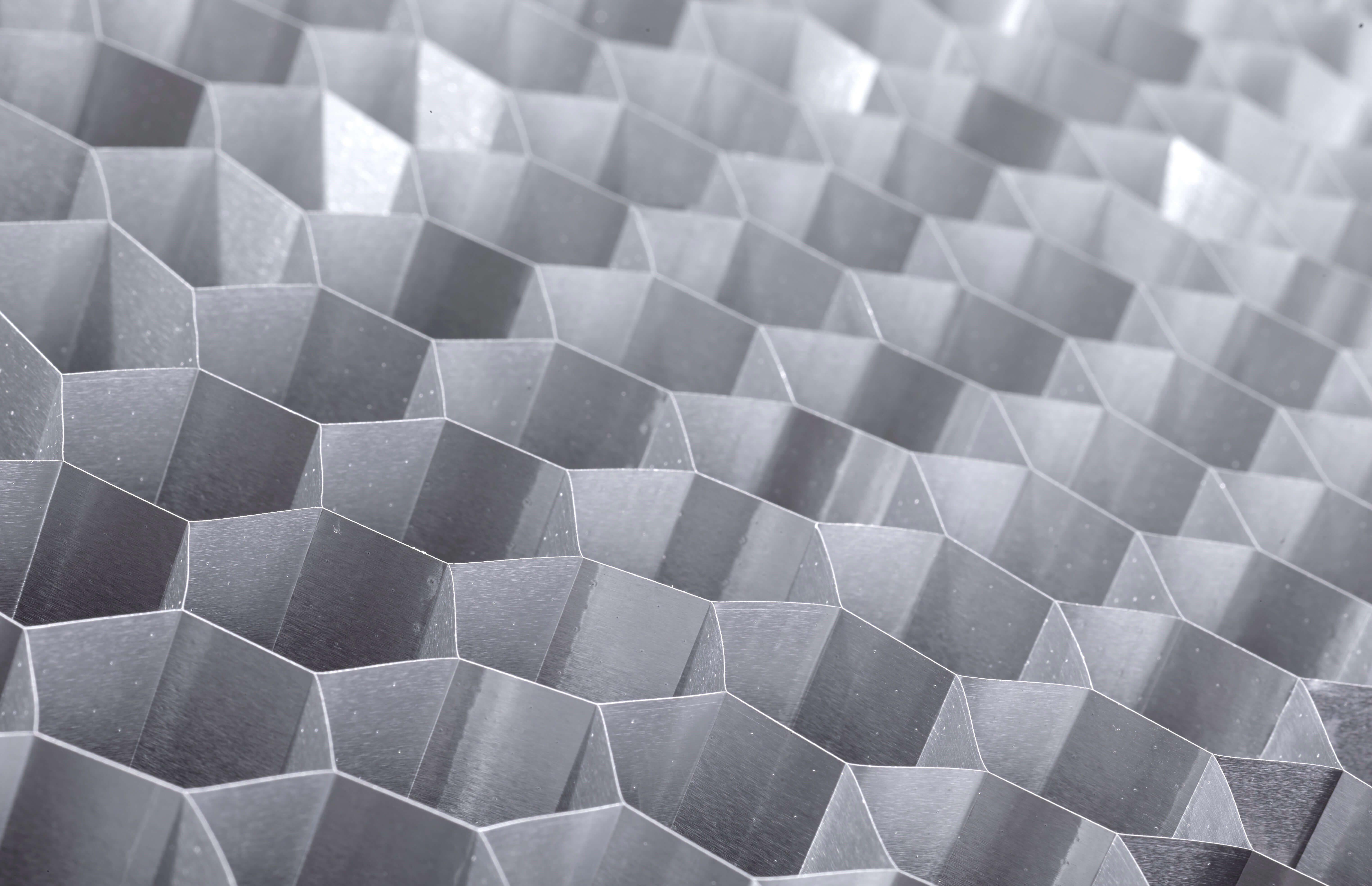

- Im Vergleich zu Aluminiumwaben: Während Aluminium steifer und temperaturbeständiger ist, sind Polyaramidwaben leichter, korrosionsbeständiger und anfälliger für FST-Bedürfnisse (Flammen, Rauch und Toxizität).

- Vs Thermoplaste: Thermoplastische Waben sind zwar weniger kostenintensiv und recycelbar, weisen aber in der Regel keine höhere mechanische Festigkeit auf und benötigen weniger thermische Stabilität als Aramidkerne.

- Vs Carbon/Kevlar-Waben: Die Kerne aus Carbon und Kevlar sind leistungsfähiger, aber viel teurer, so dass Polyaramid einen vernünftigen Kompromiss in Bezug auf das Preis-Leistungs-Verhältnis darstellt.

All diese Vergleiche machen Polyaramidwaben zu einem Material mit breiter Anwendbarkeit in verschiedenen Branchen. Weitere Wabenprodukte finden Sie bei Stanford Advanced Materials (SAM).

Abb. 2 Aluminiumwabe

5. Akustische und Vibrationsdämpfung in Polyaramid-Platten

Der zweite wichtige Vorteil ist die Fähigkeit von Polyaramidwaben, Schall und mechanische Schwingungen zu absorbieren. Als Kern für Sandwichpaneele absorbiert das Material Schwingungsenergie und wirkt als akustische Barriere. In der Transportindustrie - Flugzeugkabinen, Zugwaggons und Autoinnenräume - verbessert die Geräuschreduzierung den Komfort und die Kundenzufriedenheit.

6. Anwendungen von Polyaramidwabenkernen

Sandwich-Strukturen für die Luft- und Raumfahrt

Polyaramidwaben finden breite Anwendung in Flugzeuginnenräumen wie Bodenplatten, Seitenwänden, Decken, Gepäckfächern und Trennwänden. Sowohl die Leistung als auch die Sicherheit werden durch ihre Flammbeständigkeit, die geringere Rauchentwicklung und die besseren mechanischen Eigenschaften verbessert. Außerdem ermöglicht das Material Gewichtseinsparungen in Flugzeugen, was sich direkt auf die Treibstoffeffizienz und die Nutzlastkapazität auswirkt.

Automobil-Innenausstattung

Aramidwaben werden in Automobilen als Kernmaterial für Türverkleidungen, Kofferraumabdeckungen und Dachhimmel verwendet. Sie tragen dazu bei, die Normen zur Kraftstoffeinsparung zu erfüllen, indem sie das Gewicht des Fahrzeugs reduzieren, ohne die Anforderungen an die Entflammbarkeit des Innenraums zu beeinträchtigen. Die Energieabsorptionsfähigkeit gewährleistet außerdem die Sicherheit der Insassen im Falle eines Unfalls.

Schiffs- und Schienenpaneele

In der Schifffahrt ist die Korrosionsbeständigkeit von Polyaramid-Wabenplatten ein ausgezeichneter Vorteil. Sie wird im Schiffsinneren, bei Schotten und im Deckbau eingesetzt. Im Schienenverkehr hilft es den Herstellern, Gewichtsvorgaben und strenge Brandschutzanforderungen zu erfüllen, insbesondere bei Hochgeschwindigkeitszügen und U-Bahnen.

Verteidigung und Energieabsorption

Polyaramidwaben werden in Panzersystemen, Explosionsschutzplatten für Fahrzeuge und mobilen Schutzräumen eingesetzt, bei denen die Energieabsorption von entscheidender Bedeutung ist. Durch ihr geringes Gewicht und ihre Verformbarkeit beim Aufprall sind sie ideal für Strukturen, die Explosions- oder ballistische Energie absorbieren und ableiten sollen.

UAV- und Drohnen-Strukturen

Unbemannte Luftfahrzeuge (UAVs) und Drohnen erfordern superleichte, starke Strukturen. Polyaramid-Wabenkerne werden in Flügeln, Rumpfschalen und Steuerflächen verwendet, um ultimative Flugausdauer und Manövrierfähigkeit zu gewährleisten, ohne die Integrität der Struktur zu beeinträchtigen.

Fazit

Ob in der Luft- und Raumfahrt oder im Verteidigungsbereich, Polyaramidwaben erfüllen technische Anforderungen - mechanische, thermische und akustische - und sind ein wichtiges Kernmaterial in der Verbundwerkstofftechnik. In dem Maße, in dem neue Verarbeitungstechnologien und Harzsysteme verfügbar werden, wird Polyaramid-Wabenmaterial auch in Zukunft eine tragende Säule für Leichtbaustrukturen der nächsten Generation sein.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento