Einführung von 4 Verfahren zur Ultrapräzisionsbearbeitung von Si3N4-Kugeln

Siliziumnitrid-Keramikkugeln (Si3N4) haben viele hervorragende Eigenschaften, wie z.B. hohe Härte, Verschleißfestigkeit, niedrige Dichte und Wärmeausdehnungskoeffizient sowie ausgezeichnete Hochtemperaturbeständigkeit, Nichtmagnetismus, Korrosionsbeständigkeit, hohe Wärmeleitfähigkeit, Selbstschmierung und ausgezeichnete Temperaturwechselbeständigkeit usw., so dass sie zum bevorzugten Material für Kugellager bei hohen Temperaturen, hohen Geschwindigkeiten, hoher Präzision und in besonderen Umgebungen geworden sind.

Siliziumnitrid-Keramikkugeln werden häufig in Windkraftanlagen, Hochgeschwindigkeits-Präzisionsspindeln, Hochtemperaturmotoren und anderen Bereichen eingesetzt. Als zentrales Grundelement des Lagers in wichtigen Geräten ist die Ultrapräzisionsschleif- und Polierqualität der Kugel ein wichtiger Faktor, der die Leistung und Lebensdauer des Lagers beeinflusst. Die Ultrapräzisions-Schleif- und -Poliertechnologie von Siliziumnitrid-Keramikkugeln wird im Folgenden kurz vorgestellt.

Die Ultrapräzisionsschleif- und -poliertechnologie für Si3N4-Keramikkugeln umfasst hauptsächlich magnetohydrodynamisches Polieren, chemisch-mechanisches Polieren und ultraschallunterstütztes Polieren. Diese neuen "flexiblen" Bearbeitungstechniken ermöglichen die Mikrozerspanung von Si3N4-Keramikkugeloberflächenmaterialien, so dass der Überschuss durch plastischen Bruch entfernt werden kann, um eine superglatte, unbeschädigte Oberfläche zu erhalten.

Magnetohydrodynamisches Polieren

Das magnetohydrodynamische Polieren erfolgt in der Regel durch Zugabe von kolloidalem Fe3O4 in ein Schleifmittelgemisch mit einem Volumenanteil von 5-10 %. Ein Si3N4-Keramikkugelrohling wird in eine zylindrische Schleifscheibe eingesetzt, die mit einer Mischung aus magnetischer Flüssigkeit und Schleifmittel gefüllt ist und unter der sich eine Reihe von Permanentmagnetpolen befindet. Unter der Einwirkung des Magnetfeldes bewegen sich die magnetischen Partikel in Richtung des starken Magnetfeldes und erzeugen den umgekehrten Auftrieb auf dem Schleifmittel, wodurch das Schleifmittel in der Magnetflüssigkeit schwebt. Wenn sich die Antriebswelle dreht, rotiert der Kugelrohling in der Mischung aus Magnetflüssigkeit und Schleifmittel, während er sich um die Schleifscheibe dreht, und das in der Magnetflüssigkeit schwebende Schleifmittel poliert die Keramikkugel. Der Kugelrohling aus Siliziumnitrid-Keramikkugel unterliegt einem geringeren Druck (ca. 1N/Kugel) und ist elastisch, wodurch die durch mechanisches Schleifen verursachten Kratzer und Mikrorisse auf der Oberfläche der Keramikkugel stark reduziert werden.

Die Materialabtragsrate der Kugeln beim magnetohydrodynamischen Polieren kann 12μm/min erreichen, was mehr als das 40-fache der Kugeln beim magnetischen Flüssigkeitspolieren ist. Die Experimente zeigen, dass die Sphärizität 0,14 μm und die Oberflächenrauhigkeit 0,01μm nach 3 Stunden Bearbeitung erreichen kann.

Chemisch-mechanisches Polieren

Das chemisch-mechanische Polieren hat sich bei der Ultrapräzisionsbearbeitung von verschiedenen technischen Keramiken, Funktionskeramiken wie yttriumoxidstabilisiertem Zirkoniumdioxid und metallischen Werkstoffen bewährt. Während des Polierens erzeugen die im flüssigen Medium suspendierten weichen Schleifpartikel im Nanobereich aufgrund der Reibung am Kontaktpunkt mit der Si3N4-Keramikkugel eine hohe Temperatur und einen hohen Druck und führen in sehr kurzer Zeit zu einer chemischen Reaktion, bei der ein neues Material entsteht, das weicher als das Werkstückmaterial ist und sich leichter entfernen lässt. Das Reaktionsprodukt wurde durch die mechanische Reibung zwischen der Si3N4-Keramikkugel und der anschließenden Schleif- und Polierscheibe in der Größenordnung von 0,1 nm entfernt, so dass eine superglatte Oberfläche erzielt wurde.

Gegenwärtig verwenden die Forscher eine Ceroxid-Polierlösung auf Wasserbasis, um Siliziumnitrid-Keramikkugeln chemisch-mechanisch zu polieren und eine glatte Oberfläche mit einer Rauheit Ra von 4 nm zu erhalten.

Vibrationsunterstütztes Polieren mit Ultraschall

Das vibrationsunterstützte Ultraschallpolieren ist eine Bearbeitungsmethode, die Ultraschallschwingungen und mechanische Bearbeitung kombiniert. Einige Forscher verstärkten die Ultraschall-Torsionsschwingung an der oberen Schleifscheibe, und die Bearbeitungsgeschwindigkeit war 2~3 mal höher als bei der traditionellen Methode in der Grobschleifphase. Darüber hinaus kombinierten die Forscher die magnetorheologische Poliertechnologie mit der Ultraschalltechnologie, um Si3N4-Keramikkugeln zu polieren. Die Ergebnisse zeigten, dass die Materialabtragsrate höher war als die ohne Ultraschallschwingung, und der Oberflächen-Ra-Wert der durch Ultraschallschwingung polierten Si3N4-Keramikkugel sank nach 1 Stunde von 0,260μm auf 0,025μm.

Magnetorheologisches Cluster-Polieren

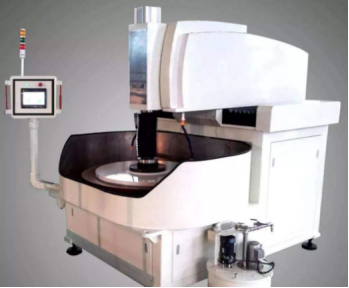

Um die hocheffiziente Bearbeitung von hochpräzisen Keramikkugeln zu ermöglichen, schlug ein Forschungsteam eine neue Technologie des magnetorheologischen Polierens von Keramikkugeln vor, bei der mehrere kleine magnetische Objekte in regelmäßiger Weise auf der Rückseite der oberen und unteren Polierscheiben aus nichtmagnetischen Materialien angeordnet sind. Wenn die magnetorheologische Polierflüssigkeit in die Polierscheibe eingespritzt wird, bildet sich oberhalb des Magnetpols ein Polierkissen mit magnetorheologischem Effekt. Das Polierkissen mit magnetorheologischem Effekt, das sich auf der Oberfläche der oberen und unteren Polierscheibe bildet, wird verwendet, um die Keramikkugel zu bedecken und zu polieren. Zwischen der oberen und der unteren Polierscheibe ist beim magnetorheologischen Cluster-Polieren ein gewisser Abstand vorhanden. Während der Bearbeitung wird der starre Kontakt in einen flexiblen Kontakt umgewandelt, da die magnetorheologische Polierscheibe immer mit Keramikkugeln bedeckt ist, was die sekundäre Verformung durch Schleifstöße und Erhitzung stark reduziert. Das Team entwickelte eine Testvorrichtung für magnetorheologische Polierkugeln und führte Polier- und Bearbeitungsversuche mit Siliziumnitrid-Keramikkugeln durch.

Die magnetorheologische Cluster-Poliertechnologie hat die Vorteile einer guten Polierwirkung, einer hohen Effizienz und keiner Beschädigung der Oberfläche usw., wodurch die Poliereffizienz von Si3n4-Keramikkugeln erheblich verbessert und gleichzeitig die Oberflächenqualität und Formgenauigkeit gewährleistet werden kann.

Über die Autorin

Cathie Montanez ist die Projektwissenschaftlerin von Stanford Advanced Materials (SAM). Sie war früher Forschungsprofessorin an der School of Materials Science and Engineering der Universität und ist jetzt für die Leistungsprüfung und technische Beratung von SAM-Produkten wie Refraktärmetallen, Keramik, Labortiegeln und Schleifstäben usw. zuständig.

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento