Heißgepresstes Bornitrid (HPBN) vs. Pyrolytisches Bornitrid (PBN)

1 Einleitung

Bornitrid (BN), ein hochentwickeltes keramisches Material, hat sich aufgrund seiner außergewöhnlichen Kombination von Eigenschaften in kritischen industriellen und technologischen Sektoren als unverzichtbar erwiesen. Dazu gehören eine extrem hohe Wärmeleitfähigkeit, eine hervorragende elektrische Isolierung, eine bemerkenswerte Hochtemperaturstabilität (einsetzbar bei über 2000°C in inerten Atmosphären), chemische Inertheit gegenüber den meisten geschmolzenen Metallen und korrosiven Umgebungen, eine niedrige Dielektrizitätskonstante und ein niedriger Verlusttangens sowie eine inhärente Schmierfähigkeit. Von Tiegeln für das Einkristallwachstum und Komponenten für das Wärmemanagement in der Halbleiterherstellung über die Handhabung von Hochtemperaturmetallschmelzen in der Metallurgie bis hin zu Anwendungen in extremen Umgebungen in der Luft- und Raumfahrt, der Kernenergie und fortschrittlichen elektronischen Verpackungen zeigen BN-basierte Materialien ein transformatives Potenzial.

Die endgültige Morphologie (z. B. Masse, Beschichtung oder Folie) und die wichtigsten Leistungseigenschaften (z. B. Reinheit, Dichte, Anisotropie, mechanische Festigkeit, Richtungsabhängigkeit der thermischen/elektrischen Leitfähigkeit) von BN-Materialien werden jedoch stark von ihren Herstellungsprozessen beeinflusst. Unter den verschiedenen Herstellungsverfahren sind heißgepresstes Bornitrid (HPBN) und pyrolytisches Bornitrid (PBN) die beiden wichtigsten Technologien für die Herstellung von Massen- und Dickschicht-BN. Trotz des gleichen Ausgangsmaterials unterscheiden sich diese Verfahren grundlegend in ihren Prinzipien (physikalisches Sintern vs. chemische Gasphasenabscheidung), Betriebsparametern (Hochtemperatur-/Hochdruckverfestigung vs. atmosphärische/Niederdruck-Gasphasenreaktionen) und den daraus resultierenden Materialeigenschaften, was zu unterschiedlichen Mikrostrukturen, Eigenschaftsprofilen und Anwendungsbereichen führt. Diese Übersicht vergleicht systematisch die wissenschaftlichen Grundlagen, die Verarbeitungsprozesse, die technischen Vorzüge/Grenzen und die Unterschiede in der Materialleistung (einschließlich Reinheit, Dichte, thermische/elektrische Anisotropie, mechanisches Verhalten und Vakuumeigenschaften) zwischen HPBN- und PBN-Technologien. Durch die Erläuterung ihrer optimalen Anwendungsszenarien soll diese Arbeit Materialingenieuren und Konstrukteuren einen strengen theoretischen Rahmen und praktische Leitlinien für eine fundierte Materialauswahl und ein auf spezifische technische Anforderungen zugeschnittenes Prozessverständnis an die Hand geben.

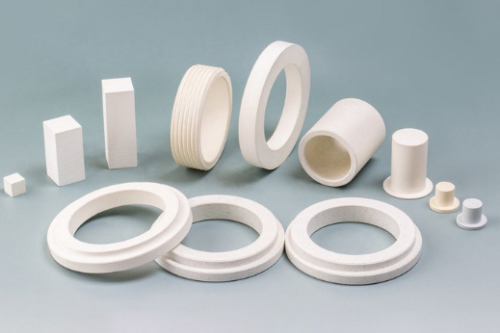

Abb. 1 Verschiedene Bornitrid-Keramikprodukte

2 Detaillierte Prozessprinzipien und Arbeitsablauf

2.1 Heißgepresstes Bornitrid - HPBN (Hot Pressed Boron Nitride)

Die Herstellung von heißgepresstem Bornitrid (HPBN) beginnt mit hochreinem Pulver aus hexagonalem Bornitrid (h-BN) als Primärrohstoff. Zur Verbesserung der Sinterverdichtung werden der Pulvermischung geringfügige Zusätze von Sinterhilfsmitteln, in der Regel Boroxid (B2O3), Kalziumoxid (CaO) oder Aluminiumoxid (Al2O3), beigefügt. Der Kernprozess umfasst das Einfüllen des homogenisierten Pulvers in eine speziell entwickelte Graphitmatrize, gefolgt von der gleichzeitigen Anwendung von erhöhter Temperatur (1700-2000°C) und einachsigem Druck (10-40 MPa) unter Inertatmosphäre (typischerweise Stickstoff, N2, oder Argon, Ar) oder Vakuumbedingungen.

Der Verdichtungsmechanismus beim Heißpressen beinhaltet synergistische physikalisch-chemische Wechselwirkungen: (1) thermische Erweichung der h-BN-Partikel bei erhöhten Temperaturen, (2) druckbedingtes Gleiten, Umlagerung und plastische Verformung der Partikel und (3) Bildung einer flüssigen Phase aus Sinterhilfsmitteln bei hohen Temperaturen. Diese flüssige Phase beschleunigt die Verdichtung durch Auflösungs- und Ausfällungsprozesse an den Partikeloberflächen und das Gleiten an den Korngrenzen. Der gesamte Arbeitsablauf umfasst präzises Mischen des Pulvers, Beladen der Matrize, Kontrolle der Atmosphäre (über Vakuumpumpe oder Gasspülung), gleichzeitige Temperatur-/Druckrampen, isothermisch-isobares Halten, um eine vollständige Verdichtung zu erreichen, und kontrolliertes Abkühlen/Entlüften vor dem Entformen. Während das Heißpressen zu nahezu endkonturierten Bauteilen führt, sind häufig nachfolgende Bearbeitungsschritte (z. B. Schneiden, Schleifen) erforderlich, um die endgültigen Maßtoleranzen einzuhalten.

HPBN-Produkte treten überwiegend als Schüttgut mit hoher Dichte auf, darunter Platten, Stäbe, Tiegel, Düsen und spezielle Isolierkomponenten. Die erreichbaren Geometrien und Abmessungen werden direkt durch die Konstruktion und die Tragfähigkeit des Graphit-Werkzeugsystems eingeschränkt.

2.2 Pyrolytisches Bornitrid - PBN

Pyrolytisches Bornitrid (PBN) wird durch chemische Abscheidung aus der Gasphase (CVD) unter Verwendung gasförmiger Vorläufer wie Bortrichlorid (BCl3) oder Bortribromid (BBr3) und Ammoniak (NH3) als Reaktionsgase hergestellt. Der Prozess findet in speziellen Abscheideöfen statt, die bei Temperaturen von 1400°C bis 1900°C und Drücken von Niedrigvakuum bis zu atmosphärischen Bedingungen betrieben werden. Die Abscheidungssequenz beginnt mit dem Einbringen eines gereinigten Substrats (in der Regel hochreiner Graphit) in die Reaktionskammer, gefolgt von einer Vakuumpumpe und der Einleitung von genau kontrollierten Precursor-/Trägergasmischungen. Nach Erreichen der angestrebten Abscheidungstemperatur durch programmiertes Aufheizen werden die Vorläufergase an der erhitzten Substratoberfläche thermisch zersetzt und rekombiniert, so dass das Material durch die Reaktion im atomaren Maßstab wachsen kann: BCl3 + NH3 → BN + 3HCl.

Der Mechanismus des Materialwachstums folgt einem von der Oberflächenreaktion dominierten schichtweisen Akkumulationsprozess: Gasmoleküle adsorbieren an der Substratoberfläche, wandern und bilden Keime, bevor sie durch chemische Bindung kristalline BN-Strukturen bilden. Die Dichte der Abscheidungsschicht, die kristallografische Ausrichtung und die Wachstumsrate werden maßgeblich von vier Parametern bestimmt:

- Substrattemperatur (moduliert die Reaktionskinetik der Oberfläche und die atomare Mobilität)

- Reaktordruck (beeinflusst die mittlere freie Weglänge der Gasmoleküle)

- Durchflussverhältnis der Vorläufergase (bestimmt das Reaktionsgleichgewicht und den Gehalt an Verunreinigungen)

- Oberflächenbeschaffenheit des Substrats (Rauheit und kristallografische Ausrichtung beeinflussen die Keimbildungsdichte).

Nach der kontrollierten Abkühlung werden die Endprodukte in zwei Kategorien eingeteilt: freistehende Strukturen, die von den Opfersubstraten durch mechanische/chemische Ablösung abgelöst werden, oder konforme Beschichtungen, die direkt auf funktionelle Komponenten aufgebracht werden. PBN-Produkte weisen ultrahochreine (>99,99 %) und porenfreie Mikrostrukturen mit charakteristischen Morphologien auf, darunter:

- Komplexe gekrümmte Beschichtungen (typischerweise <500 μm Dicke)

- Dünnwandige, selbsttragende Strukturen (Rohre, Tiegel, Boote mit Wandstärken im Millimeterbereich)

- Geschlossene Geometrien mit komplizierten 3D-Profilen

Während PBN die Abscheidung komplexer Konfigurationen ermöglicht, führt seine inhärent langsame Wachstumsrate zu exponentiell ansteigenden Herstellungszeiten für dicke Abschnitte (>5 mm), was es im Vergleich zu Massenformverfahren wie dem Heißpressen für großvolumige Anwendungen wirtschaftlich weniger rentabel macht.

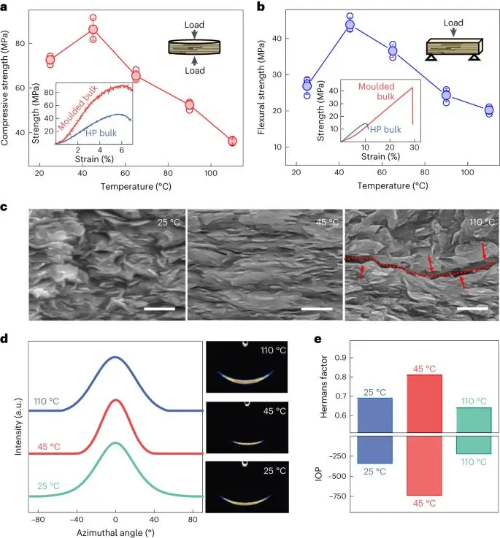

Abb. 2 Veränderungen der mechanischen Eigenschaften und der Mikrostruktur von Bornitridblöcken bei unterschiedlichen Umformtemperaturen

3 Kernprozesseigenschaften und Vergleich

3.1 Prozessessenz und Rohmaterialsystem

HPBN (Heißgepresstes Bornitrid):

Bei diesem Verfahren wird die Technologie des Festkörpersinterns eingesetzt. Ausgehend von hexagonalem Bornitrid (h-BN)-Pulver erfolgt eine Verdichtung unter hoher Temperatur und hohem Druck. Sinterhilfsmittel (wie B2O3 oder CaO) fördern die Verdichtung, indem sie eine flüssige Phase bilden, die die Korngrenzenenergie reduziert und die Umlagerung der Partikel und das plastische Fließen erleichtert.

PBN (Pyrolytisches Bornitrid):

Hierbei handelt es sich um ein Verfahren der chemischen Gasphasenabscheidung (CVD). Gasförmige Vorläufer (BCl3 oder BBr3) reagieren mit NH3 und ermöglichen die Abscheidung auf atomarer Ebene durch chemische Reaktionen an der Oberfläche (z. B. BCl3 + NH3 → BN + 3HCl). Mit diesem Verfahren wird eine hohe Reinheit erreicht und die Notwendigkeit einer mechanischen Verdichtung entfällt.

3.2 Wichtige Prozessparameter

Tabelle 1: Vergleich der wichtigsten Prozessparameter von HPBN und PBN

|

Parameter |

HPBN (Heißgepresstes Bornitrid) |

PBN (Pyrolytisches Bornitrid) |

|

Temperaturbereich |

1700-2000°C (Festkörperdiffusion dominiert) |

1400-1900°C (Oberflächenreaktion dominiert) |

|

Druckbedingungen |

10-40 MPa (uniaxialer mechanischer Druck) |

Niedervakuum bis Atmosphärendruck (kein externer Druck) |

|

Atmosphärensteuerung |

N2/Ar-Inertatmosphäre oder Vakuum |

Präzise kontrollierte Mischung aus Vorläufer und Trägergas |

|

Zeitskala |

Stunden (während der Haltephase) |

Tage (aufgrund der langsamen Abscheidungsrate für den Dickenaufbau) |

3.3 Mechanismus der Gefügebildung

HPBN:

Die Verdichtung entsteht durch physikalische Mechanismen:

- Partikelgleiten und -umlagerung (angetrieben durch hohen Druck)

- Diffusion an den Korngrenzen (begünstigt durch erhöhte Temperatur)

- Flüssigphasen-unterstützte Auflösung und Ausfällung (ermöglicht durch Sinterhilfsmittel)

Das resultierende Material ist ein polykristallines Aggregat mit Korngrößen von etwa 5-20 μm.

PBN:

Das Wachstum wird durch chemische Kinetik bestimmt:

- Adsorption von Molekülen aus der Gasphase an das Substrat

- Oberflächenmigration und Keimbildung (sehr temperaturempfindlich)

- Chemische Bindungen bilden geschichtete Strukturen

Das Produkt weist stark ausgerichtete säulenförmige Körner auf, die durch die Dicke wachsen.

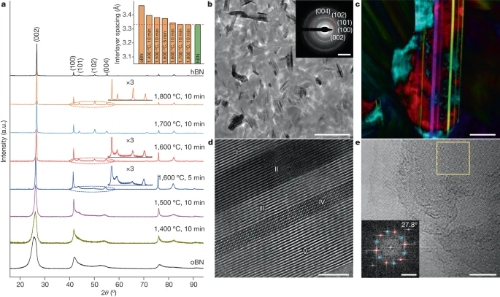

Abb. 3 XRD-Muster und Mikrostruktur der durch SPS hergestellten Massenkeramiken.

3.4 Produktleistung und geometrische Merkmale

Tabelle 2 Vergleich der Eigenschaften von heißgepresstem (HPBN) und pyrolytischem Bornitrid (PBN)

|

Eigenschaft |

HPBN (Heißgepresstes Bornitrid) |

PBN (Pyrolytisches Bornitrid) |

|

Reinheit |

99,5-99,9% (enthält Reste von Sinterhilfsmitteln) |

>99,99% (verunreinigungsfreie Aufdampfung) |

|

Dichte |

1,8-2,0 g/cm3 (restliche Mikroporosität) |

2,2 g/cm3 (theoretische Dichte, porenfrei) |

|

Formbarkeit |

Begrenzt auf einfache Formen aufgrund von Formbeschränkungen |

Komplexe gekrümmte Beschichtungen / Freistehende dünnwandige Strukturen |

|

Typische Schichtdicke |

Millimeter bis Zentimeter (keine inhärente Begrenzung) |

Beschichtungen: <500 μm Freistehend: <3 mm |

|

Anisotropie |

Schwach (zufällige Kornorientierung) |

Stark (c-Achse senkrecht zum Substrat) |

3.5 Technischer und wirtschaftlicher Vergleich

HPBN eignet sich hervorragend für die kostengünstige Massenproduktion von Bauteilen mit dickem Querschnitt (z. B. Tiegel, Isolierplatten) bei relativ geringen Investitionen in die Ausrüstung (Heißpressen gegenüber CVD-Anlagen). Umgekehrt ermöglicht PBN ultrahochreine, kontaminationsfreie Umgebungen, die für Halbleiteranwendungen unabdingbar sind, und ermöglicht die Herstellung komplexer, dünnwandiger Strukturen in nahezu Netzform, was den Materialabfall erheblich reduziert.

Beide Technologien unterliegen inhärenten Beschränkungen: HPBN hat Probleme bei der Herstellung von dünnwandigen Bauteilen unter 1 mm aufgrund des Risikos von Sprödbrüchen während der Entformung, während bei PBN aufgrund der langsamen Abscheidungsrate (~20 μm/h) die Kosten jenseits von 5 mm Dicke exponentiell ansteigen.

Tabelle 3: Vergleichende Herstellungsverfahren: Heißgepresstes Bornitrid (HPBN) Sintern vs. Pyrolytisches Bornitrid (PBN) Chemische Gasphasenabscheidung

|

Vergleich Dimension |

Heißgepresstes Bornitrid (HPBN) |

Pyrolytisches Bornitrid (PBN) |

|

Prozess-Kategorie |

Festkörpersintern |

Chemische Gasphasenabscheidung (CVD) |

|

Rohmaterial Form |

h-BN-Pulver + Sinterhilfsmittel |

BX₃ (X=Cl/Br) + NH3-Gasvorläufer |

|

Mechanismus der Verdichtung |

Mechanischer Druck (10-40 MPa) |

Chemische Reaktionsenergie an der Oberfläche |

|

Kerntemperaturbereich |

1700-2000°C |

1400-1900°C |

|

Bildung des Mikrogefüges |

Umlagerung von Partikeln + Diffusion an der Korngrenze |

Abfolge Adsorption-Migration-Keimbildung-Bindung |

|

Wichtige Ausrüstung |

Heißpressofen |

Vakuum-CVD-Reaktor |

|

Produkt Reinheit |

99.5-99.9% |

>99.99% |

|

Geometrische Fähigkeiten |

Dicke monolithische Blöcke (≥1 cm) Einfache Formen |

Komplexe gekrümmte Beschichtungen Freistehende dünne Schalen/Röhrenstrukturen |

|

Beschränkungen der Dicke |

Untere Grenze ~1 mm (Sprödigkeitsbeschränkung) |

Obergrenze ~5 mm (wirtschaftliche Rentabilität) |

|

Typische Anwendungen |

Metallschmelztiegel, Hochtemperaturisolatoren |

Halbleiterkammerauskleidungen, MBE-Quellboote |

4 Vergleichende Analyse der Materialeigenschaften

Obwohl sowohl heißgepresstes Bornitrid (HPBN) als auch pyrolytisches Bornitrid (PBN) zum hexagonalen Bornitrid-System gehören, bedingen ihre mikrostrukturellen Unterschiede grundlegend divergierende makroskopische Eigenschaften. HPBN, das durch Hochtemperatur-/Hochdrucksintern hergestellt wird, weist zufällig orientierte Körner auf, die eine polykristalline Struktur mit isolierten, geschlossenen Poren (0,5-3 μm) und Dichten von 1,8-2,0 g/cm3 bilden. Rückstände von Sinterhilfsmitteln (z. B. B2O3) begrenzen seine Reinheit auf 99,5-99,9 %. Im Gegensatz dazu entwickelt PBN, das durch chemische Abscheidung aus der Gasphase hergestellt wird, säulenförmige Körner, die senkrecht zum Substrat wachsen und eine völlig dichte (2,20-2,25 g/cm3), einphasige Struktur mit einer Reinheit von mehr als 99,99 % ohne die Zugabe von Sinterhilfsmitteln ergeben.

4.1 Thermische und elektrische Eigenschaften

Die säulenförmige Kristallstruktur von PBN verleiht ihm extreme anisotrope Wärmeleitfähigkeitseigenschaften: Die Wärmeleitfähigkeit entlang der Richtung der Abscheidungsebene (a-b-Ebene) erreicht bis zu 150-220 W/(m-K) und nähert sich damit der theoretischen Grenze von h-BN-Einkristallen, während die Wärmeleitfähigkeit senkrecht zur Richtung der Abscheidungsebene (c-Achse) stark auf 1-3 W/(m-K) abfällt und eine natürliche thermische Barriere bildet. Im Gegensatz dazu weist HPBN aufgrund seiner ungeordneten Kornanordnung eine isotrope Wärmeleitfähigkeit (25-60 W/(m-K)) auf, und seine Korngrenzen verringern die Wärmeleitfähigkeit durch Phononenstreuung erheblich. Beide Materialien weisen hervorragende elektrische Isolationseigenschaften auf, mit Volumenwiderständen von über 10^13 Ω-cm. Allerdings hat PBN aufgrund seiner porenfreien Struktur eine etwas höhere Durchschlagsfestigkeit (40-50 kV/mm) als HPBN (30-40 kV/mm).

4.2 Vakuum und chemische Beständigkeit

Die vollständig dichte Struktur von PBN ermöglicht es, in Ultrahochvakuumumgebungen (<10^-10 mbar) eine Ausgasungsrate von nur 5×10^-11 Torr-L/(s-cm^2) zu erreichen, was 1-2 Größenordnungen unter der von HPBN liegt und es zur bevorzugten Wahl für Kernkomponenten in Halbleiter-Epitaxieanlagen macht. Was die chemische Inertheit betrifft, so sind beide Materialien korrosionsbeständig gegenüber geschmolzenen Metallen (Al, Cu, Au) und nicht oxidierenden Säuren. PBN weist jedoch aufgrund des Fehlens von Verunreinigungsphasen eine bessere Beständigkeit gegen Korrosion durch geschmolzene Alkalien (z. B. NaOH) auf. Hochtemperatur-Oxidationstests zeigen, dass PBN in trockener Luft bis zu 850 °C stabil bleibt und damit die 800 °C-Schwelle von HPBN übertrifft. Dieser Unterschied ist auf den Beschleuniger an den Korngrenzen von HPBN zurückzuführen, der den Oxidationsprozess beschleunigt.

4.3 Mechanische Eigenschaften und Bearbeitbarkeit

Die Biegefestigkeit (30-100 MPa) und Bruchzähigkeit (2,5-3,5 MPa-m^1/2) von HPBN verleihen ihm eine graphitähnliche Bearbeitbarkeit, die die Herstellung komplexer Geometrien durch konventionelle mechanische Bearbeitung ermöglicht. Obwohl PBN in Richtung der a-b-Ebene eine höhere Festigkeit (120-180 MPa) aufweist, führt seine Schichtstruktur zu einer spröden Delaminierung in Richtung der c-Achse (Bruchzähigkeit von nur 1,0-1,8 MPa-m^1/2), wobei die Mikrohärte (350-400 kgf/mm2) etwa 1,5 mal so hoch ist wie die von HPBN. Diese widersprüchliche Kombination aus hoher Härte und geringer Zähigkeit macht es nahezu unmöglich, PBN durch Drehen oder Fräsen zu bearbeiten, und es kann nur durch Präzisionsschleifen oder Abscheideverfahren direkt geformt werden.

Tabelle 4 Vergleich der wichtigsten Leistungsparameter

|

Eigenschaft |

Heißgepresstes Bornitrid (HPBN) |

Pyrolytisches Bornitrid (PBN) |

|

Wärmeleitfähigkeit in der Ebene |

25-60 W/(m-K) |

150-220 W/(m-K) |

|

Wärmeleitfähigkeit durch die Dicke |

25-60 W/(m-K) |

1-3 W/(m-K) |

|

Vakuum Ausgasungsrate |

~10^-9 Torr-L/(s-cm2) |

<5×10^-11 Torr-L/(s-cm2) |

|

Bearbeitbarkeit |

Gut (Drehen/Bohren möglich) |

Schlecht (beschränkt auf Schneiden/Schleifen) |

4.4 Das physikalische Wesen der Leistungsunterschiede

Die ausgeprägte Anisotropie von PBN ist auf seine stark orientierte säulenförmige Kornstruktur zurückzuführen: Starke kovalente Bindungen in den a-b-Ebenen ermöglichen hohe Wärmeleitfähigkeiten, während schwache van-der-Waals-Kräfte entlang der c-Achse einen erheblichen Wärmewiderstand verursachen. Im Gegensatz dazu weist HPBN aufgrund der zufälligen Kornstapelung gleichmäßige Eigenschaften auf. Die isolierten Mikroporen beeinträchtigen die mechanische Festigkeit geringfügig, ermöglichen aber eine gute Bearbeitbarkeit. Die Koexistenz von hoher Festigkeit in der Ebene (parallel zur Abscheidungsoberfläche) und schwacher Integrität durch die Dicke spiegelt im Wesentlichen die geschichtete Kristallstruktur von hexagonalem Bornitrid wider, bei der die kovalente Bindung in der Basalebene mehr als zwei Größenordnungen stärker ist als die Van-der-Waals-Kräfte zwischen den Schichten.

4.5 Technische Auswahlprinzipien

In Halbleiter-Ultrahochvakuumanlagen erweist sich der PBN-Tiegel aufgrund seiner extrem geringen Ausgasung und hohen Reinheit als unverzichtbar. Für Anwendungen, die eine mechanische Belastbarkeit oder eine komplexe Formgebung erfordern (z. B. Auskleidungen von Salzschmelzen-Elektrolysezellen), bietet HPBN größere Verarbeitungsvorteile. Diese Leistungsdivergenz ist auf die Präzision der Strukturkontrolle zurückzuführen: HPBN stellt den Leistungskompromiss dar, der der konventionellen Pulvermetallurgie innewohnt, während PBN die Fähigkeit der Aufdampfung demonstriert, die intrinsischen Materialeigenschaften zu maximieren. Zukünftige Fortschritte erfordern die Überwindung der Verarbeitungsgrenzen von PBN oder die Verbesserung der Wärmeleitfähigkeit von HPBN durch Techniken zur Steuerung der Kornorientierung.

Abb. 4 Tiegel für pyrolytisches Bornitrid VGF

5 Analyse typischer Anwendungsszenarien

5.1. Vorteilhafte Bereiche von heißgepresstem Bornitrid (HPBN)

HPBN erweist sich als unersetzlich für Anwendungen, die isotrope Eigenschaften, Bearbeitbarkeit und Kosteneffizienz erfordern: Großvolumige Hochtemperaturbehälter wie GaAs/GaP-Halbleitertiegel (>300 mm Durchmesser) und Gießwannen aus Aluminiumlegierungen profitieren von seinem gleichmäßigen thermischen Ausdehnungskoeffizienten (3,5-4,5×10^-6/°C), um thermischen Wechselbelastungen standzuhalten, während beträchtliche Wandstärken (≥20 mm) den Einschluss des geschmolzenen Materials gewährleisten. Bei komplexen Funktionsbauteilen ermöglicht HPBN maschinell bearbeitete Kühlkanäle in Auskleidungen von Plasmakammern, die resistent gegen Lichtbogenerosion sind, und erzielt Oberflächengüten von Ra 0,4 μm auf Glasformwerkzeugen, um Anhaftungen zu verhindern. Bei kostensensiblen Anwendungen wie Schweißdüsen oder Wärmebehandlungsvorrichtungen senkt die gesinterte Herstellung von HPBN die Kosten um 60-80 % im Vergleich zu PBN, wobei die kontrollierte Porosität (<3 %) die funktionelle Leistung aufrechterhält. Ein bemerkenswertes Beispiel sind Isolationsstützen für polykristalline Siliziumblöcke (Biegefestigkeit ≥80 MPa), die nach 2000 Stunden bei 1560°C eine Verformung von <0,5 mm aufweisen und damit Graphitalternativen deutlich übertreffen.

PBN dominiert High-End-Anwendungen durch extreme Reinheit (>99,99%), intrinsische Verdichtung und gezielte thermische Anisotropie. In der ultrahochreinen Halbleiterfertigung verhindern MBE-Quellboote Metallverunreinigungen (Al, Fe), während die Ausgasungsrate von PBN <5×10^-11 Torr-L/(s-cm^2) die Integrität des Films bewahrt. Bei der vertikalen Bridgman (VB) GaAs-Kristallzüchtung werden mit PBN-Tiegeln Kohlenstoffverunreinigungen von <10^15 Atomen/cm^3 erreicht. Kritische Vakuumsysteme wie Kollimatoren für Synchrotronstrahlführungen (10^-10 Pa) verwenden PBN-Liner, um die Desorption von Kohlenwasserstoffen zu verhindern, und Ionensprühquellen für Massenspektrometer nutzen ihre geringe Sputterausbeute (<10^-4 Atome/Ionen). Zum gerichteten Wärmemanagement gehören Wärmesenken für Laserdioden, bei denen 2 mm dicke PBN-Substrate eine Leitfähigkeit von >200 W/(m-K) in der Ebene bieten, während die Leitung in der c-Achse auf 1,5 W/(m-K) begrenzt ist, und Strangguss-Monitorabschirmungen, die die kalten Enden trotz 1600 °C heißer Zonen auf <200 °C halten. Die Fähigkeit von PBN, nahezu netzförmig zu sein, ermöglicht die Herstellung dünnwandiger Strukturen wie RF-Plasmageneratorrohre (0,8-1,2 mm Dicke, Ra<0,1 μm im abgeschiedenen Zustand) und gewährleistet die Gleichförmigkeit des Plasmas ohne Nachbearbeitung. In einer Fallstudie zu einem Ionenimplantator mit PBN-Bogenkammern (99,995 % Reinheit) wurde die Metallkontamination von Siliziumwafern auf 5×10^9 Atome/cm2 reduziert, was zwei Größenordnungen unter der von Aluminiumoxidkomponenten liegt.

Tabelle 5 Mechanismus für Auswahlentscheidungen

|

Auswahl Dimension |

HPBN Bevorzugte Bedingungen |

PBN Bevorzugte Bedingungen |

|

Reinheitsanforderung |

≤99,9% akzeptabel |

>99,99% (unbedingt erforderlich, um Spurenverunreinigungen zu vermeiden) |

|

Vakuumgrad |

Hochvakuum (HV, 10^-3~10^-7 Pa) |

Ultrahoch-/Extremvakuum (UHV/XHV, <10^-8 Pa) |

|

Thermisches Management |

Isotrope Wärmeverteilung |

Gezielte Anisotropie (a-b-Ebene vs. c-Achse >100× Unterschied) |

|

Geometrische Komplexität |

Komplexe 3D-Strukturen (Bearbeitung erforderlich) |

Dünnwandige Schalen/Röhrenstrukturen (direkte Abscheidung) |

|

Kostenbeschränkung |

Mittel-niedriges Budget |

Premium-Leistung gerechtfertigt |

5.2 Tiefe Verflechtung der Anwendungsszenarien

Intrinsischer Reinheitsvorteil:

Die Dominanz von PBN in Halbleiteranwendungen ist auf seine inhärente Reinheit zurückzuführen. Der Aufdampfungsprozess vermeidet das Einbringen von Elementen, die über B und O hinausgehen (z. B. Ca, Al) und in Sinterhilfsmitteln enthalten sind, während sich selbst 0,1 % B2O3 in HPBN oberhalb von 1400 °C verflüchtigen und InP-Epitaxieschichten verunreinigen können.

Innovatives Wärmemanagement:

Die thermische Anisotropie von PBN ermöglicht revolutionäre Wärmeableitungsarchitekturen. In Lasermodulen der Kilowattklasse erhöhen PBN-Substrate die Wärmeableitungseffizienz um 300 % und begrenzen gleichzeitig den Temperaturanstieg in thermisch empfindlichen Optiken auf <5 °C - eine erhebliche Verbesserung gegenüber herkömmlichen AlN-Substraten, die in der Regel einen Temperaturanstieg von >30 °C verursachen.

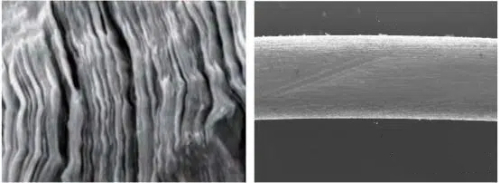

Abb. 5 Das CVD-Verfahren verleiht PBN auch eine nahezu perfekte Schichtstruktur, wie in der Abbildung unten zu sehen ist. Daraus ergibt sich eine anisotrope Wärmeleitfähigkeit - die Wärmeleitfähigkeit in Abscheidungsrichtung (A-Richtung) und senkrecht zur Abscheidungsebene (C-Richtung) unterscheidet sich um einen Faktor von etwa 20, was es zu einem idealen Material für die Herstellung von Kristallwachstumstiegeln macht. Daher sind PBN-Tiegel auch eine beliebte Wahl auf dem Gebiet der GaAs-Kristallzüchtung.

Minderung von Fehlermöglichkeiten:

Die Anwendung von HPBN in Plasmalichtbogenkammern macht sich seine gleichmäßigen Verschleißeigenschaften zunutze. Die polykristalline Struktur ermöglicht isotrope Sputter-Erosionsraten (0,1-0,3 mm/1000h), während es bei PBN aufgrund seiner anisotropen Schichtstruktur zu einer schichtweisen Delamination unter Ionenbeschuss kommen kann.

6 Schlussfolgerung

Die Leistungsunterschiede zwischen heißgepresstem Bornitrid (HPBN) und pyrolytischem Bornitrid (PBN) sind auf ihre unterschiedlichen Herstellungsverfahren zurückzuführen. HPBN, das durch Pulversintern hergestellt wird, entwickelt eine polykristalline Struktur mit isotropen Eigenschaften und guter Bearbeitbarkeit bei geringeren Kosten. Die Restporosität (0,5-3 %) und die Sinteradditive begrenzen jedoch seine Reinheit auf ≤99,9 %, was zu einer höheren Vakuumausgasung (~10^-8 Torr-L/(s-cm^2)) führt. Im Gegensatz dazu wächst PBN durch chemische Gasphasenabscheidung zu säulenförmigen Körnern heran, die eine Reinheit von mehr als 99,995 % und Ausgasungsraten von weniger als 5×10^-11 Torr-L/(s-cm^2) aufweisen. Die Wärmeleitfähigkeit weist eine ausgeprägte Anisotropie auf und erreicht 220 W/(m-K) in der a-b-Ebene, aber nur 2 W/(m-K) entlang der c-Achse, wobei eine schwache Zwischenschichtbindung zu Sprödigkeit bei der Bearbeitung führt.

Die Wahl der Anwendung hängt von den Leistungsgrenzen ab:

- HPBN eignet sich hervorragend für große Schmelztiegel (z. B. Kupferschmelzen) und Plasmakammerauskleidungen, die eine komplexe Bearbeitung oder Kostenempfindlichkeit erfordern.

- PBN bleibt unersetzlich für MBE-Tiegel, Ionenimplantator-Lichtbogenkammern und Laserwärmesenken, die eine Reinheit von >99,99 % oder ein gerichtetes Wärmemanagement erfordern

Bei der Auswahl werden drei kritische Parameter priorisiert:

- Vakuum-Anforderungen: PBN obligatorisch für Drücke <10^-8 Pa

- Thermisches Management: PBN ist unerlässlich, wenn gerichtete Leitfähigkeit erforderlich ist (>200 W/(m-K) in der Ebene mit <3% Leckage durch die Dicke)

- Kostenschwelle: PBN wird in Szenarien bevorzugt, in denen die Leistungsanforderungen höher sind als die Bearbeitungsfreundlichkeit und die Kostensensibilität.

Zukünftige Durchbrüche müssen die grundlegenden Beschränkungen angehen: HPBN erfordert eine verbesserte Leitfähigkeit in der Ebene (derzeit <40 W/(m-K)), während PBN eine verbesserte Zähigkeit in der c-Achse benötigt. Hybride Strukturen (z. B. PBN-Beschichtungen auf HPBN-Substraten) stellen praktikable Lösungen dar, die bereits eine 50 %ige Verbesserung der Lebensdauer von Halbleiter-Trägerschalen nachgewiesen haben.

Um die einzigartigen Vorteile von HPBN und PBN in vollem Umfang nutzen zu können, ist ein ständiger Zugang zu hochwertigen, anwendungsspezifischen Materialien von größter Bedeutung. Stanford Advanced Materials (SAM) steht an der Spitze dieser Lieferkette und bietet ein umfangreiches Sortiment an Bornitridprodukten an, die auf die strengen Anforderungen der Halbleiter-, Luft- und Raumfahrt- und Industriesektoren zugeschnitten sind. Über die Bereitstellung von Produkten hinaus bietet SAM fachkundige technische Unterstützung und maßgeschneiderte Lösungen, die es Materialingenieuren und Konstrukteuren ermöglichen, die Leistung zu optimieren und Innovationen zu beschleunigen. Die Zusammenarbeit mit vertrauenswürdigen Lieferanten wie SAM stellt sicher, dass das transformative Potenzial von Bornitrid-Polymorphen in verschiedenen und anspruchsvollen technologischen Bereichen voll ausgeschöpft wird.、

Bars

Bars

Perlen & Kugeln

Perlen & Kugeln

Bolzen & Muttern

Bolzen & Muttern

Tiegel

Tiegel

Scheiben

Scheiben

Fasern & Stoffe

Fasern & Stoffe

Filme

Filme

Flocke

Flocke

Schaumstoffe

Schaumstoffe

Folie

Folie

Granulat

Granulat

Honigwaben

Honigwaben

Tinte

Tinte

Laminat

Laminat

Klumpen

Klumpen

Maschen

Maschen

Metallisierte Folie

Metallisierte Folie

Platte

Platte

Pulver

Pulver

Stab

Stab

Blätter

Blätter

Einkristalle

Einkristalle

Sputtering Target

Sputtering Target

Rohre

Rohre

Waschmaschine

Waschmaschine

Drähte

Drähte

Umrechner & Rechner

Umrechner & Rechner

Schreiben Sie für uns

Schreiben Sie für uns

Chin Trento

Chin Trento